Vakuumsinterofen – Hochtemperatur-Vakuumatmosphären-Sinterofen

Beschreibung

Vakuumsinterofen / Sinterofen mit Vakuumatmosphäre ist ein Spezialgerät für die Herstellung und Verarbeitung von Materialien, insbesondere im Bereich der Metallurgie und Keramik. Diese Art von Ofen ist darauf ausgelegt, eine Umgebung mit kontrollierten atmosphärischen Bedingungen zu schaffen, typischerweise mit niedrigem Druck und spezifischen Gaszusammensetzungen, um präzise Sinterergebnisse zu erzielen.

Anwendung:

Die kohlenstofffreie Atmosphäre, Metallspritzguss (MIM), Metallisierung, Sintern, superharte Legierungen, Graphitprodukte usw.

Standardfunktionen

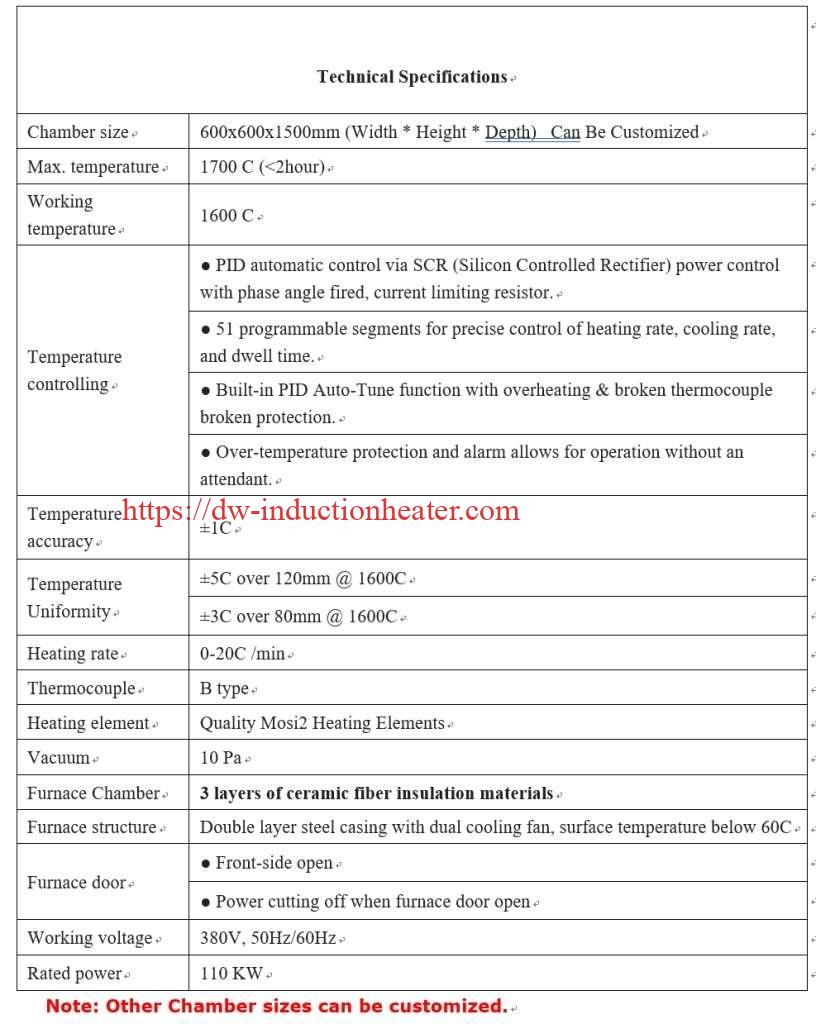

- Die Öfen sorgen für eine genau definierte Atmosphäre mit höchstmöglicher Reinheit

- Vakuumgrad maximal bis -0.01 Pa

- Maximale Einsatztemperatur bis 1700 °C

- Die interne Beobachtung einer Hochtemperaturkamera wird möglich

- Die Öfen bieten das bestmögliche Vakuum

- Auf Wunsch Wasserstoffpartialdruckbetrieb

- Präzise gesteuerte, für Pulver geeignete Vakuumpumpgeschwindigkeiten

- Datenaufzeichnung für das Qualitätsmanagement

- Druckschutz

- Weniger Atmosphäreneinfluss

- Kühlstruktur: Luft + Wasserkühlung

- Doppellagiger Schlaufenschutz. (Übertemperaturschutz, Stromversorgungsschutz usw.)

- Touchscreen-Steuerung

ZB kundenspezifischer Ofen:

Sintern ist ein Prozess, bei dem durch Hitze und/oder Druck eine feste Materialmasse verdichtet und geformt wird, ohne dass sie bis zur Verflüssigung schmilzt. Dieses Verfahren wird häufig bei der Herstellung von pulverförmigen Metallteilen, Keramik und anderen Materialien verwendet, bei denen hohe Festigkeit und Präzision erforderlich sind. Sinteröfen unter Vakuumatmosphäre spielen eine entscheidende Rolle bei der Erzielung der gewünschten Materialeigenschaften und der Endproduktqualität.

Sintern ist ein Prozess, bei dem durch Hitze und/oder Druck eine feste Materialmasse verdichtet und geformt wird, ohne dass sie bis zur Verflüssigung schmilzt. Dieses Verfahren wird häufig bei der Herstellung von pulverförmigen Metallteilen, Keramik und anderen Materialien verwendet, bei denen hohe Festigkeit und Präzision erforderlich sind. Sinteröfen unter Vakuumatmosphäre spielen eine entscheidende Rolle bei der Erzielung der gewünschten Materialeigenschaften und der Endproduktqualität.

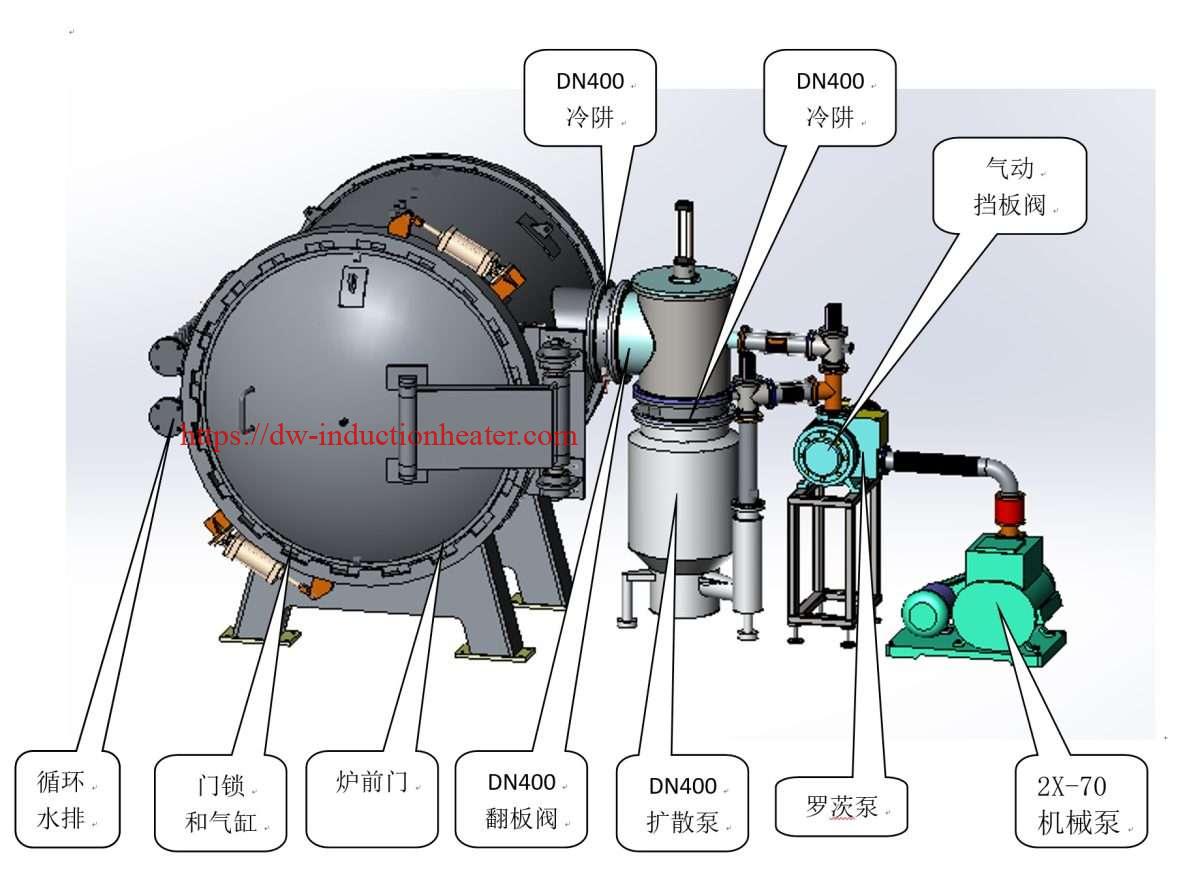

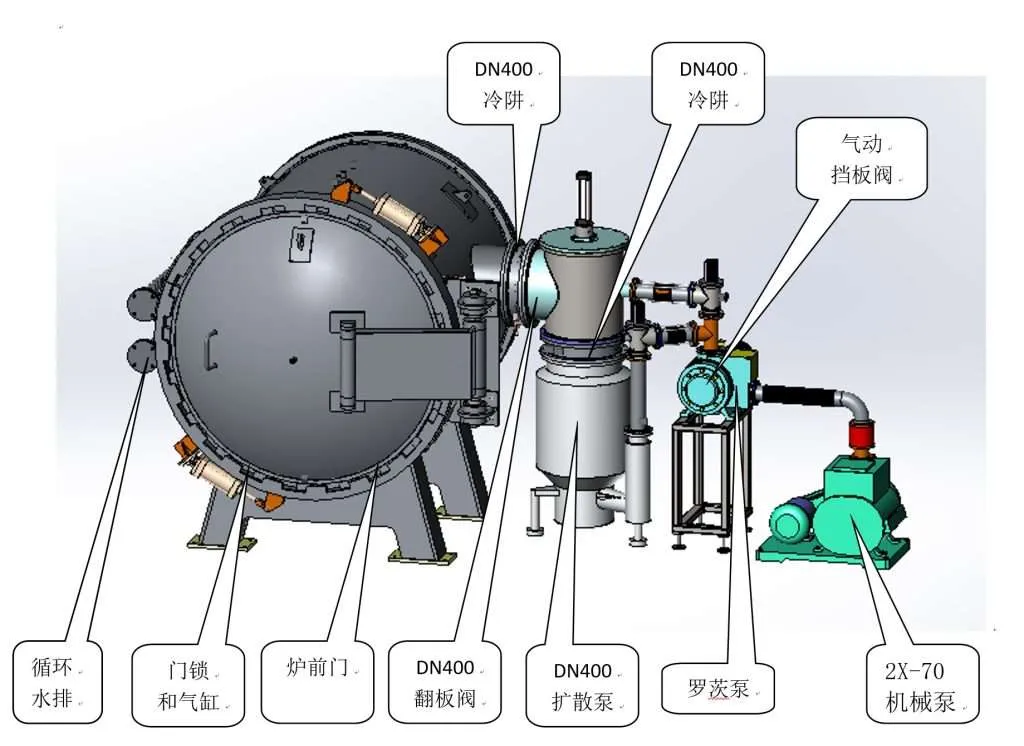

Die Schlüsselkomponenten einer Sinterofen unter Vakuumatmosphäre Dazu gehören eine Vakuumkammer, Heizelemente, Gasversorgungssysteme, Temperaturkontrollsysteme und Isoliermaterialien. Die Vakuumkammer ist ein geschlossener Raum, in dem der Sinterprozess unter Niederdruckbedingungen stattfindet. Dies trägt dazu bei, Oxidation und Kontamination der verarbeiteten Materialien zu verhindern, was für die Erzielung hochwertiger Sinterprodukte unerlässlich ist.

Die Heizelemente sind dafür verantwortlich, die nötige Wärmeenergie bereitzustellen, um die Temperatur im Ofen auf die für das Sintern erforderliche Temperatur zu erhöhen. Diese Elemente sind sorgfältig konstruiert, um eine gleichmäßige Erwärmung in der gesamten Sinterkammer zu gewährleisten, was für die Erzielung konsistenter Ergebnisse über die gesamte Charge der verarbeiteten Materialien hinweg unerlässlich ist.

Mithilfe von Gasversorgungssystemen werden bestimmte Gase in die Sinterkammer eingeleitet, um die gewünschte Atmosphäre für den Sinterprozess zu schaffen. Zu den üblichen Gasen, die beim Sintern unter Vakuumatmosphäre verwendet werden, gehören Wasserstoff, Stickstoff, Argon und Formiergas (eine Mischung aus Wasserstoff und Stickstoff). Die genaue Kontrolle der Gaszusammensetzung und des Gasdrucks ist entscheidend für das Erreichen der gewünschten Materialeigenschaften und die Vermeidung unerwünschter Reaktionen während des Sinterprozesses.

Temperaturkontrollsysteme sind für die Aufrechterhaltung präziser Temperaturprofile während des gesamten Sinterprozesses unerlässlich. Zu diesen Systemen gehören typischerweise Thermoelemente, Temperaturregler und die Leistungsmodulation von Heizelementen, um sicherzustellen, dass die zu verarbeitenden Materialien genau den thermischen Bedingungen ausgesetzt sind, die für ein erfolgreiches Sintern erforderlich sind.

Isoliermaterialien werden verwendet, um den Wärmeverlust aus der Sinterkammer zu minimieren und die Umgebung vor Wärme zu schützen. Dies trägt dazu bei, die Energieeffizienz zu verbessern und stabile Betriebsbedingungen im Ofen aufrechtzuerhalten.

Der Betrieb einer Vakuumatmosphäre Sinterofen umfasst mehrere wichtige Schritte. Zuerst werden die zu sinternden Materialien in die Ofenkammer geladen, die dann abgedichtet und evakuiert wird, um eine Unterdruckumgebung zu schaffen. Sobald das gewünschte Vakuumniveau erreicht ist, werden die Heizelemente aktiviert, um die Temperatur im Inneren der Kammer auf die erforderliche Sintertemperatur zu erhöhen. Gleichzeitig werden bestimmte Gase in die Kammer eingeleitet, um die gewünschte Atmosphäre für den Sinterprozess zu schaffen. Die Temperatur und die Gaszusammensetzung werden während des gesamten Sinterzyklus sorgfältig kontrolliert, um sicherzustellen, dass die Materialien die notwendigen thermischen und chemischen Umwandlungen durchlaufen, um die gewünschten Eigenschaften zu erreichen.

Die Vorteile der Verwendung von a Sinterofen unter Vakuumatmosphäre Dazu gehört eine präzise Steuerung des Sinterprozesses, was zu qualitativ hochwertigen Produkten mit gleichmäßigen Eigenschaften führt. Die Fähigkeit, spezifische atmosphärische Bedingungen zu schaffen, ermöglicht eine maßgeschneiderte Materialverarbeitung, wie z. B. die Reduzierung der Oxidation, die Kontrolle des Kornwachstums und die Förderung spezifischer Phasenumwandlungen. Darüber hinaus kann die Verwendung einer Vakuumumgebung die Kontamination minimieren und die Gesamtreinheit der gesinterten Materialien verbessern.

Zusammenfassend lässt sich sagen, dass ein Vakuumsinterofen-Sinterofen unter Vakuumatmosphäre ist ein hochentwickeltes Gerät, das eine entscheidende Rolle bei der Herstellung hochwertiger Sintermaterialien spielt. Durch die Bereitstellung kontrollierter atmosphärischer Bedingungen, präziser Temperaturregelung und gleichmäßiger Erwärmung ermöglichen diese Öfen Herstellern, konsistente und zuverlässige Ergebnisse bei der Produktion von pulverförmigen Metallteilen, Keramik und anderen fortschrittlichen Materialien zu erzielen.

Vakuumatmosphärenofen En