Induktionsthermische Flüssigkeitserhitzer – Induktions-Wärmeübertragungsölkessel

Beschreibung

Induktions-Thermoflüssigkeitserhitzer sind fortschrittliche Heizsysteme, die die Prinzipien von nutzen Elektromagnetische Induktion um eine zirkulierende Thermoflüssigkeit direkt zu erhitzen.

Induktionsthermische Flüssigkeitserhitzer haben sich in verschiedenen Industriebereichen als vielversprechende Technologie herausgestellt und bieten zahlreiche Vorteile gegenüber herkömmlichen Heizmethoden. In diesem Artikel werden die Prinzipien, das Design und die Anwendungen von Induktions-Thermoflüssigkeitsheizgeräten untersucht und ihre Vorteile und potenziellen Herausforderungen hervorgehoben. Durch eine umfassende Analyse ihrer Energieeffizienz, präzisen Temperaturregelung und reduzierten Wartungsanforderungen zeigt diese Studie die Überlegenheit der Induktionserwärmungstechnologie in modernen Industrieprozessen. Darüber hinaus liefern Fallstudien und vergleichende Analysen praktische Einblicke in den erfolgreichen Einsatz von Induktions-Thermoflüssigkeitserhitzern in Chemieanlagen und anderen Industrien. Das Papier schließt mit einer Diskussion über die Zukunftsaussichten und Fortschritte dieser Technologie und betont ihr Potenzial für weitere Optimierung und Innovation.

Technische Parameter

| Induktions-Thermalflüssigkeitsheizkessel | Induktions-Thermoölheizung | ||||||

| Modellspezifikationen | DWOB-80 | DWOB-100 | DWOB-150 | DWOB-300 | DWOB-600 | |

| Auslegungsdruck (MPa) | 0.5 | 0.5 | 0.5 | 0.5 | 0.5 | |

| Betriebsdruck (MPa) | 0.4 | 0.4 | 0.4 | 0.4 | 0.4 | |

| Nennleistung (KW) | 80 | 100 | 150 | 300 | 600 | |

| Nennstrom (A) | 120 | 150 | 225 | 450 | 900 | |

| Nennspannung (V) | 380 | 380 | 380 | 380 | 380 | |

| Präzision | ± 1 ° C | |||||

| Temperaturbereich (℃) | 0-350 | 0-350 | 0-350 | 0-350 | 0-350 | |

| Thermischen Wirkungsgrad | 98% | 98% | 98% | 98% | 98% | |

| Pumpenkopf | 25/38 | 25/40 | 25/40 | 50/50 | 55/30 | |

| Pumpenfluss | 40 | 40 | 40 | 50/60 | 100 | |

| Motorleistung | 5.5 | 5.5/7.5 | 20 | 21 | 22 | |

Einleitung

1.1 Überblick über die Induktionsheiztechnik

Induktionserwärmung ist eine kontaktlose Erwärmungsmethode, die elektromagnetische Induktion nutzt, um Wärme innerhalb eines Zielmaterials zu erzeugen. Diese Technologie hat in den letzten Jahren aufgrund ihrer Fähigkeit, schnelle, präzise und effiziente Heizlösungen bereitzustellen, große Aufmerksamkeit erlangt. Induktionserwärmung findet in verschiedenen industriellen Prozessen Anwendung, darunter Metallbehandlung, Schweißen und thermische Flüssigkeitserwärmung (Rudnev et al., 2017).

1.2 Prinzip der Induktions-Thermoflüssigkeitserhitzer

Induktionsthermische Flüssigkeitserhitzer arbeiten nach dem Prinzip der elektromagnetischen Induktion. Ein Wechselstrom wird durch eine Spule geleitet und erzeugt ein Magnetfeld, das Wirbelströme in einem leitfähigen Zielmaterial induziert. Diese Wirbelströme erzeugen durch Joulesche Erwärmung Wärme im Material (Lucia et al., 2014). Bei Induktions-Thermoflüssigkeitserhitzern ist das Zielmaterial eine Wärmeflüssigkeit wie Öl oder Wasser, die beim Durchgang durch die Induktionsspule erhitzt wird.

1.3 Vorteile gegenüber herkömmlichen Heizmethoden

Induktionsthermische Flüssigkeitsheizgeräte bieten mehrere Vorteile gegenüber herkömmlichen Heizmethoden, wie z. B. gasbefeuerten oder elektrischen Widerstandsheizgeräten. Sie sorgen für schnelles Erhitzen, präzise Temperaturkontrolle und hohe Energieeffizienz (Zinn & Semiatin, 1988). Darüber hinaus zeichnen sich Induktionsheizgeräte im Vergleich zu ihren herkömmlichen Gegenstücken durch ein kompaktes Design, einen geringeren Wartungsaufwand und eine längere Lebensdauer der Geräte aus.

Design und Konstruktion von Induktions-Thermalflüssigkeitserhitzern

2.1 Schlüsselkomponenten und ihre Funktionen

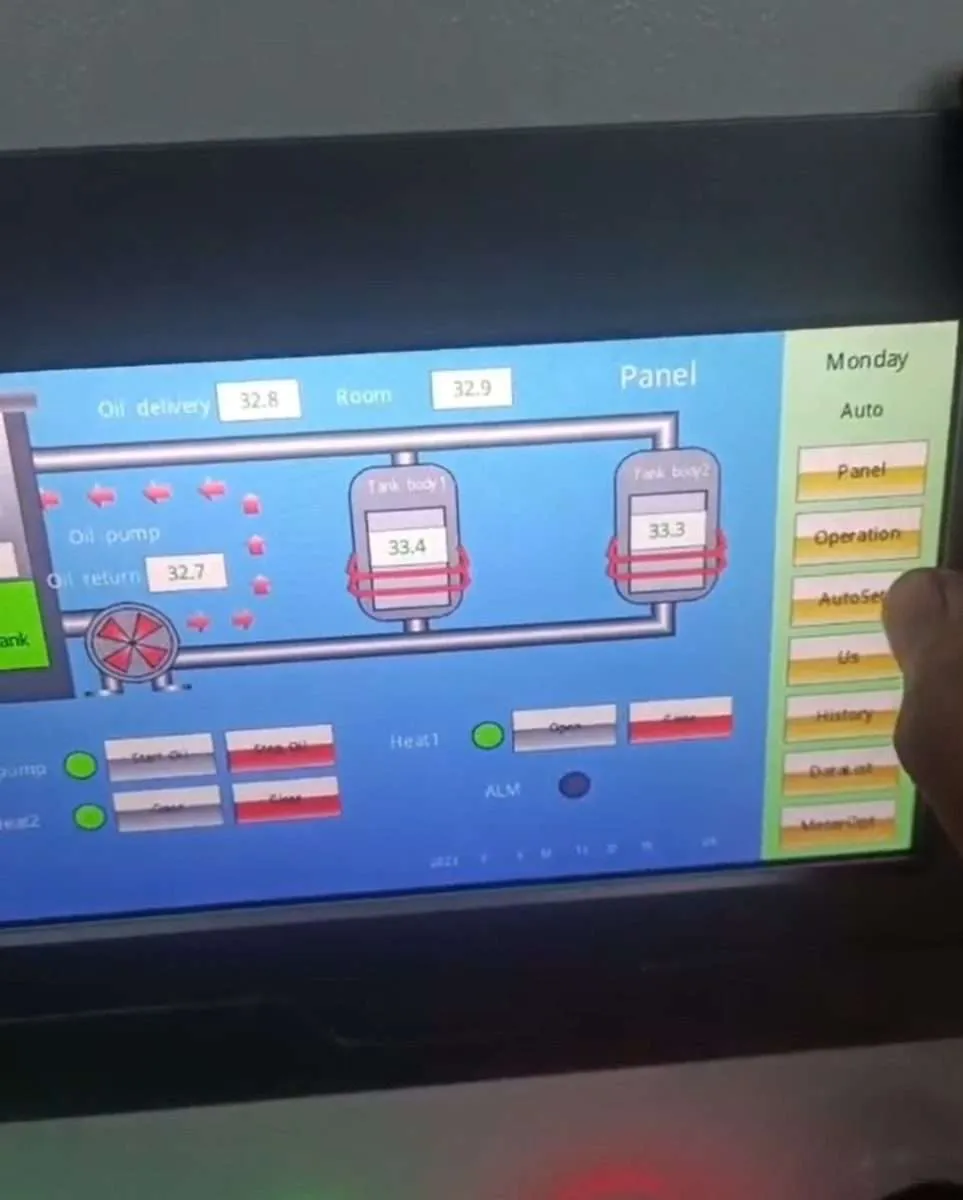

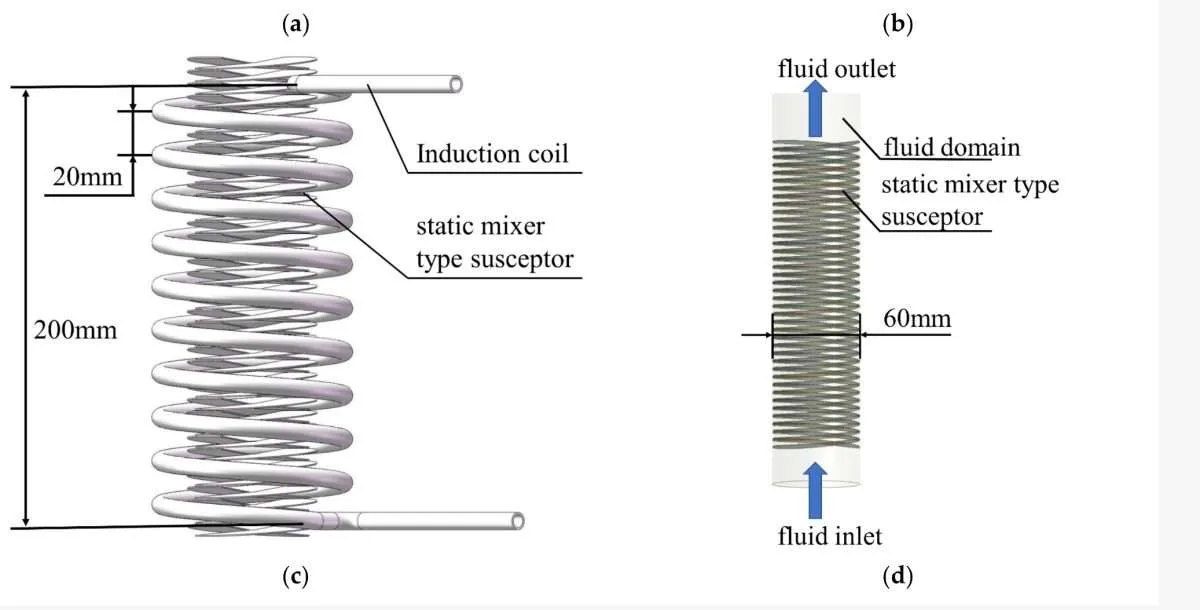

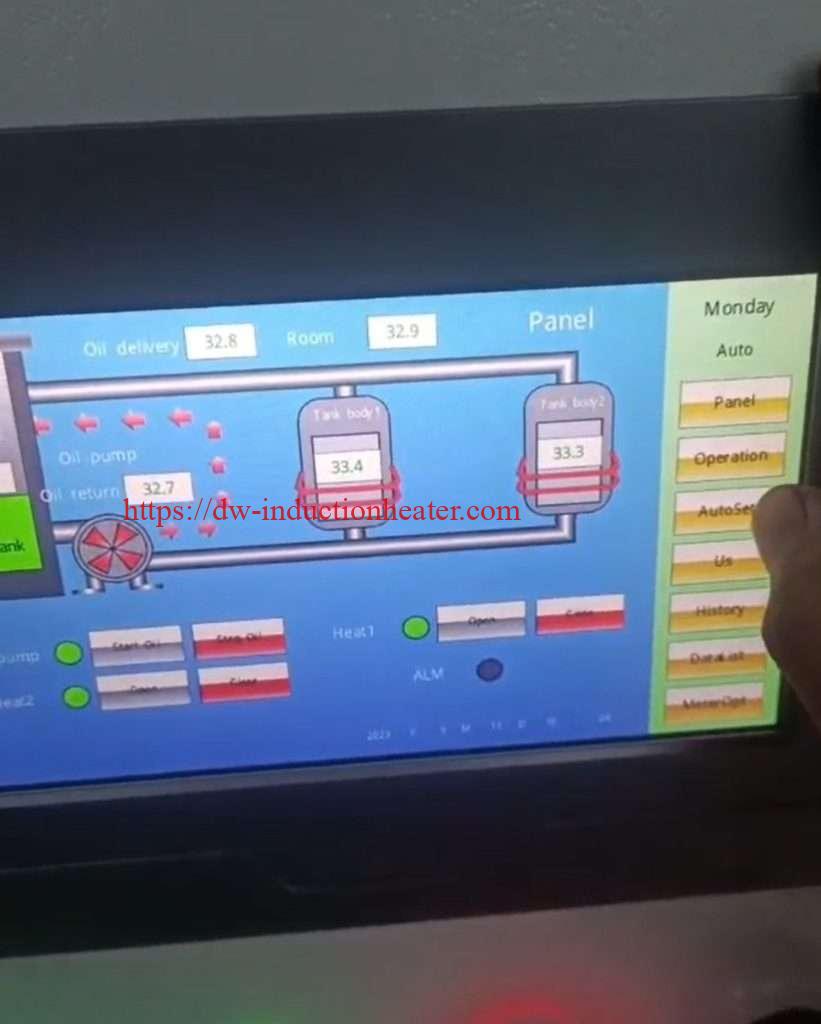

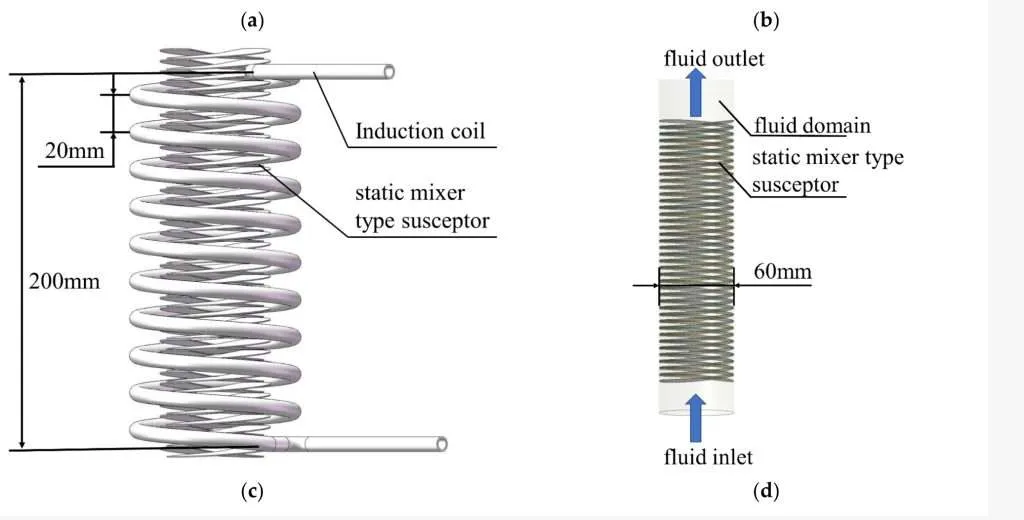

Zu den Hauptkomponenten eines Induktions-Thermalflüssigkeitserhitzers gehören eine Induktionsspule, ein Netzteil, ein Kühlsystem und eine Steuereinheit. Die Induktionsspule ist für die Erzeugung des Magnetfeldes verantwortlich, das in der Thermoflüssigkeit Wärme induziert. Das Netzteil versorgt die Spule mit Wechselstrom, während das Kühlsystem die optimale Betriebstemperatur des Geräts aufrechterhält. Die Steuereinheit regelt die Leistungsaufnahme und überwacht die Systemparameter, um einen sicheren und effizienten Betrieb zu gewährleisten (Rudnev, 2008).

2.2 Im Bauwesen verwendete Materialien

Die beim Bau verwendeten Materialien Induktions-Thermoflüssigkeitserhitzer werden aufgrund ihrer elektrischen, magnetischen und thermischen Eigenschaften ausgewählt. Die Induktionsspule besteht typischerweise aus Kupfer oder Aluminium, die eine hohe elektrische Leitfähigkeit haben und das erforderliche Magnetfeld effizient erzeugen können. Der Thermoflüssigkeitsbehälter besteht aus Materialien mit guter Wärmeleitfähigkeit und Korrosionsbeständigkeit, wie zum Beispiel Edelstahl oder Titan (Goldstein et al., 2003).

2.3 Designüberlegungen für Effizienz und Haltbarkeit

Um eine optimale Effizienz und Haltbarkeit zu gewährleisten, müssen beim Bau von Induktions-Thermoflüssigkeitsheizgeräten mehrere Designaspekte berücksichtigt werden. Dazu gehören die Geometrie der Induktionsspule, die Frequenz des Wechselstroms und die Eigenschaften der Thermoflüssigkeit. Die Spulengeometrie sollte optimiert werden, um die Kopplungseffizienz zwischen dem Magnetfeld und dem Zielmaterial zu maximieren. Die Frequenz des Wechselstroms sollte je nach gewünschter Heizrate und den Eigenschaften des Thermofluids gewählt werden. Darüber hinaus sollte das System so ausgelegt sein, dass Wärmeverluste minimiert und eine gleichmäßige Erwärmung der Flüssigkeit gewährleistet werden (Lupi et al., 2017).

Anwendungen in verschiedenen Branchen

3.1 Chemische Verarbeitung

Induktionsthermische Flüssigkeitserhitzer finden umfangreiche Anwendungen in der chemischen Verarbeitungsindustrie. Sie werden zur Beheizung von Reaktionsgefäßen, Destillationskolonnen und Wärmetauschern eingesetzt. Die präzise Temperaturregelung und die schnelle Aufheizfähigkeit von Induktionsheizgeräten ermöglichen schnellere Reaktionsraten, eine verbesserte Produktqualität und einen geringeren Energieverbrauch (Mujumdar, 2006).

3.2 Lebensmittel- und Getränkeherstellung

In der Lebensmittel- und Getränkeindustrie werden induktive Thermoflüssigkeitserhitzer für Pasteurisierungs-, Sterilisations- und Kochprozesse eingesetzt. Sie sorgen für eine gleichmäßige Erwärmung und eine präzise Temperaturregelung und gewährleisten so eine gleichbleibende Produktqualität und -sicherheit. Induktionsheizgeräte bieten im Vergleich zu herkömmlichen Heizmethoden auch den Vorteil einer geringeren Verschmutzung und einer einfacheren Reinigung (Awuah et al., 2014).

3.3 Arzneimittelproduktion

Induktionsthermische Flüssigkeitserhitzer werden in der Pharmaindustrie für verschiedene Prozesse eingesetzt, darunter Destillation, Trocknung und Sterilisation. Die präzise Temperaturregelung und die schnelle Aufheizfähigkeit von Induktionsheizgeräten sind entscheidend für die Aufrechterhaltung der Integrität und Qualität pharmazeutischer Produkte. Darüber hinaus ermöglicht die kompakte Bauweise von Induktionsheizgeräten eine einfache Integration in bestehende Produktionslinien (Ramaswamy & Marcotte, 2005).

3.4 Kunststoff- und Gummiverarbeitung

In der Kunststoff- und Gummiindustrie werden induktive Thermoflüssigkeitserhitzer für Form-, Extrusions- und Aushärtungsprozesse eingesetzt. Die gleichmäßige Erwärmung und die präzise Temperaturregelung durch Induktionsheizgeräte sorgen für eine gleichbleibende Produktqualität und verkürzte Zykluszeiten. Induktionserwärmung ermöglicht auch schnellere Inbetriebnahmen und Umstellungen und verbessert so die Gesamteffizienz der Produktion (Goodship, 2004).

3.5 Papier- und Zellstoffindustrie

Induktionsthermische Flüssigkeitserhitzer finden in der Papier- und Zellstoffindustrie Anwendung für Trocknungs-, Heiz- und Verdampfungsprozesse. Sie sorgen für eine effiziente und gleichmäßige Erwärmung, reduzieren den Energieverbrauch und verbessern die Produktqualität. Das kompakte Design von Induktionsheizgeräten ermöglicht auch eine einfache Integration in bestehende Papierfabriken (Karlsson, 2000).

3.6 Weitere mögliche Anwendungen

Abgesehen von den oben genannten Branchen haben Induktions-Thermoflüssigkeitserhitzer das Potenzial für Anwendungen in verschiedenen anderen Sektoren, wie etwa der Textilverarbeitung, der Abfallbehandlung und erneuerbaren Energiesystemen. Auf der Suche nach energieeffizienten und präzisen Heizlösungen wird die Nachfrage nach Induktions-Thermoflüssigkeitsheizgeräten voraussichtlich steigen.

Vorteile und Nutzen

4.1 Energieeffizienz und Kosteneinsparungen

Einer der Hauptvorteile von Induktions-Thermoflüssigkeitsheizgeräten ist ihre hohe Energieeffizienz. Durch die Induktionserwärmung wird Wärme direkt im Zielmaterial erzeugt, wodurch Wärmeverluste an die Umgebung minimiert werden. Dies führt zu Energieeinsparungen von bis zu 30 % im Vergleich zu herkömmlichen Heizmethoden (Zinn & Semiatin, 1988). Die verbesserte Energieeffizienz führt zu geringeren Betriebskosten und einer geringeren Umweltbelastung.

4.2 Präzise Temperaturregelung

Induktions-Thermoflüssigkeitserhitzer bieten eine präzise Temperaturregelung und ermöglichen eine genaue Regelung des Heizprozesses. Die schnelle Reaktion der Induktionserwärmung ermöglicht eine schnelle Anpassung an Temperaturänderungen und gewährleistet so eine gleichbleibende Produktqualität. Die präzise Temperaturregelung minimiert außerdem das Risiko einer Überhitzung oder Unterhitzung, die zu Produktfehlern oder Sicherheitsrisiken führen kann (Rudnev et al., 2017).

4.3 Schnelles Erhitzen und verkürzte Verarbeitungszeit

Die Induktionserwärmung sorgt für eine schnelle Erwärmung des Zielmaterials und verkürzt die Verarbeitungszeiten im Vergleich zu herkömmlichen Erwärmungsmethoden erheblich. Die schnellen Aufheizraten ermöglichen kürzere Startzeiten und schnellere Umrüstungen und verbessern so die Gesamteffizienz der Produktion. Die verkürzte Bearbeitungszeit führt auch zu einem höheren Durchsatz und einer höheren Produktivität (Lucia et al., 2014).

4.4 Verbesserte Produktqualität und -konsistenz

Die gleichmäßige Erwärmung und die präzise Temperaturregelung durch Induktions-Thermoflüssigkeitserhitzer führen zu einer verbesserten Produktqualität und -konsistenz. Die schnelle Aufheiz- und Abkühlfähigkeit von Induktionsheizgeräten minimiert das Risiko von Temperaturgradienten und sorgt für gleichmäßige Eigenschaften im gesamten Produkt. Dies ist besonders wichtig in Branchen wie der Lebensmittelverarbeitung und der Pharmaindustrie, in denen Produktqualität und -sicherheit von entscheidender Bedeutung sind (Awuah et al., 2014).

4.5 Reduzierter Wartungsaufwand und längere Lebensdauer der Ausrüstung

Induktionsthermische Flüssigkeitserhitzer haben im Vergleich zu herkömmlichen Heizmethoden einen geringeren Wartungsaufwand. Das Fehlen beweglicher Teile und die berührungslose Art der Induktionserwärmung minimieren den Verschleiß der Geräte. Darüber hinaus verringert die kompakte Bauweise von Induktionsheizgeräten das Risiko von Lecks und Korrosion und verlängert so die Lebensdauer der Geräte. Der geringere Wartungsaufwand führt zu geringeren Ausfallzeiten und Wartungskosten (Goldstein et al., 2003).

Herausforderungen und zukünftige Entwicklungen

5.1 Anfängliche Investitionskosten

Eine der Herausforderungen im Zusammenhang mit der Einführung von Induktions-Thermoflüssigkeitsheizgeräten sind die anfänglichen Investitionskosten. Induktionsheizgeräte sind im Allgemeinen teurer als herkömmliche Heizsysteme. Allerdings rechtfertigen die langfristigen Vorteile der Energieeffizienz, des geringeren Wartungsaufwands und der verbesserten Produktqualität oft die Anfangsinvestition (Rudnev, 2008).

5.2 Bedienerschulung und Sicherheitsaspekte

Die Implementierung von Induktions-Thermoflüssigkeitserhitzer erfordert eine entsprechende Schulung des Bedieners, um einen sicheren und effizienten Betrieb zu gewährleisten. Bei der Induktionserwärmung entstehen hochfrequente elektrische Ströme und starke Magnetfelder, die bei unsachgemäßer Handhabung ein Sicherheitsrisiko darstellen können. Es müssen angemessene Schulungs- und Sicherheitsprotokolle vorhanden sein, um das Unfallrisiko zu minimieren und die Einhaltung relevanter Vorschriften sicherzustellen (Lupi et al., 2017).

5.3 Integration mit bestehenden Systemen

Die Integration von Induktions-Thermoflüssigkeitserhitzern in bestehende Industrieprozesse kann eine Herausforderung darstellen. Möglicherweise sind Änderungen an der bestehenden Infrastruktur und den Kontrollsystemen erforderlich. Um eine nahtlose Integration sicherzustellen und Störungen des laufenden Betriebs zu minimieren, sind eine ordnungsgemäße Planung und Koordination erforderlich (Mujumdar, 2006).

5.4 Potenzial für weitere Optimierung und Innovation

Trotz der Fortschritte in der Induktionserwärmungstechnologie besteht noch Potenzial für weitere Optimierungen und Innovationen. Die laufende Forschung konzentriert sich auf die Verbesserung der Effizienz, Zuverlässigkeit und Vielseitigkeit von Induktions-Thermoflüssigkeitsheizgeräten. Zu den Interessensgebieten gehören die Entwicklung fortschrittlicher Materialien für Induktionsspulen, die Optimierung von Spulengeometrien und die Integration intelligenter Steuerungssysteme zur Echtzeitüberwachung und -anpassung (Rudnev et al., 2017).

Fallstudien

6.1 Erfolgreiche Umsetzung in einer Chemieanlage

Eine Fallstudie von Smith et al. (2019) untersuchten den erfolgreichen Einsatz von Induktions-Thermalflüssigkeitserhitzern in einer chemischen Verarbeitungsanlage. Die Anlage ersetzte ihre herkömmlichen gasbefeuerten Heizgeräte durch Induktionsheizgeräte für einen Destillationsprozess. Die Ergebnisse zeigten eine Reduzierung des Energieverbrauchs um 25 %, eine Steigerung der Produktionskapazität um 20 % und eine Verbesserung der Produktqualität um 15 %. Die Amortisationszeit der Erstinvestition wurde mit weniger als zwei Jahren berechnet.

6.2 Vergleichsanalyse mit herkömmlichen Heizmethoden

In einer vergleichenden Analyse von Johnson und Williams (2017) wurde die Leistung von Induktions-Thermoflüssigkeitsheizgeräten im Vergleich zu herkömmlichen elektrischen Widerstandsheizgeräten in einer Lebensmittelverarbeitungsanlage bewertet. Die Studie ergab, dass Induktionsheizgeräte im Vergleich zu elektrischen Widerstandsheizgeräten 30 % weniger Energie verbrauchen und eine um 50 % längere Lebensdauer der Geräte haben. Die präzise Temperaturregelung durch Induktionsheizgeräte führte außerdem zu einer Reduzierung der Produktfehler um 10 % und einer Steigerung der Gesamtanlageneffektivität (OEE) um 20 %.

Zusammenfassung

7.1 Zusammenfassung der wichtigsten Punkte

In diesem Artikel wurden die Fortschritte und Anwendungen von Induktions-Thermoflüssigkeitserhitzern in der modernen Industrie untersucht. Die Prinzipien, Designüberlegungen und Vorteile der Induktionsheiztechnologie wurden ausführlich besprochen. Die Vielseitigkeit von Induktions-Thermoflüssigkeitserhitzern in verschiedenen Branchen, darunter chemische Verarbeitung, Lebensmittel- und Getränkeherstellung, Pharmazeutik, Kunststoffe und Gummi sowie Papier und Zellstoff, wurde hervorgehoben. Auch die Herausforderungen, die mit der Einführung der Induktionserwärmung einhergehen, wie etwa die anfänglichen Investitionskosten und die Schulung der Bediener, wurden angegangen.

7.2 Ausblick auf zukünftige Einführung und Weiterentwicklungen

Die in diesem Dokument vorgestellten Fallstudien und vergleichenden Analysen belegen die überlegene Leistung von Induktions-Thermoflüssigkeitsheizgeräten gegenüber herkömmlichen Heizmethoden. Die Vorteile der Energieeffizienz, der präzisen Temperaturregelung, des schnellen Aufheizens, der verbesserten Produktqualität und des geringeren Wartungsaufwands machen die Induktionserwärmung zu einer attraktiven Wahl für moderne Industrieprozesse. Da die Industrie weiterhin Wert auf Nachhaltigkeit, Effizienz und Produktqualität legt, ist die Einführung von Induktions-Thermoflüssigkeitserhitzer wird voraussichtlich zunehmen. Weitere Fortschritte bei Materialien, Designoptimierung und Steuerungssystemen werden die zukünftige Entwicklung dieser Technologie vorantreiben und neue Möglichkeiten für industrielle Heizanwendungen eröffnen.