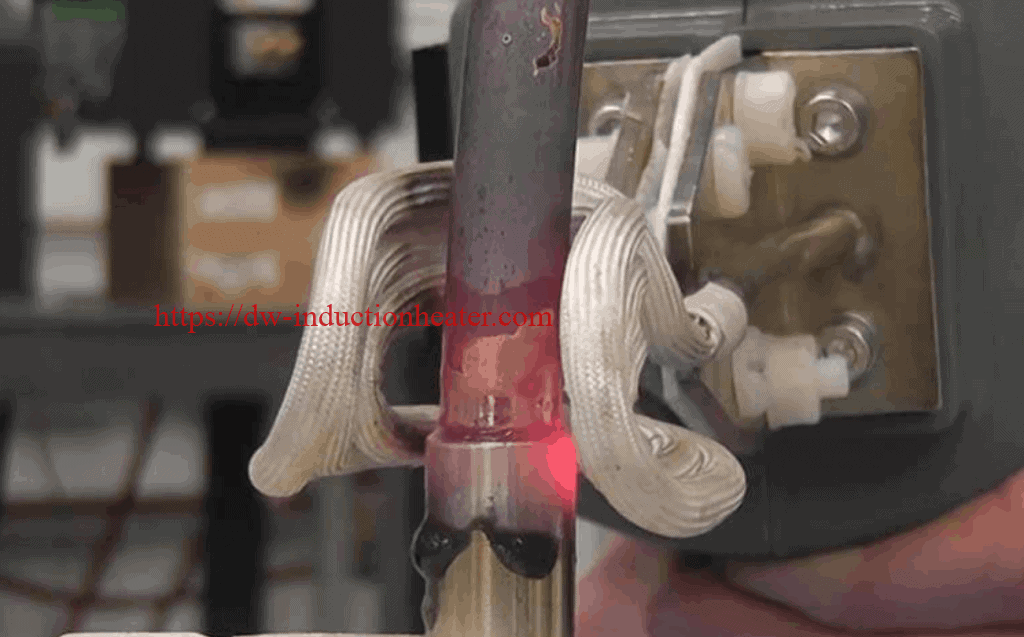

HLQ Induktionsheizsysteme sind Mehrwertsysteme, die direkt in die Fertigungszelle passen, Schrott und Abfall reduzieren und keine Brenner benötigen. Die Systeme können für die manuelle Steuerung, halbautomatisch und bis hin zu vollautomatisierten Systemen konfiguriert werden. HLQ-Induktionslöt- und -lötsysteme bieten wiederholt saubere, leckagefreie Verbindungen für eine Vielzahl von Teilen, einschließlich Kraftstoffleitungen, Wärmetauschern, Gasverteilern, Verteilern, Hartmetallwerkzeugen und mehr.

Prinzipien des Induktionslötens und Lötens

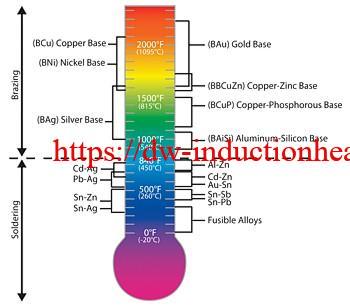

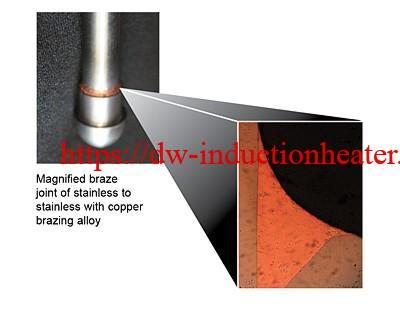

Löten und Löten sind Verfahren zum Verbinden ähnlicher oder unähnlicher Materialien unter Verwendung eines kompatiblen Füllmaterials. Zu den Füllmetallen gehören Blei, Zinn, Kupfer, Silber, Nickel und deren Legierungen. Nur die Legierung schmilzt und verfestigt sich während dieser Prozesse, um die Werkstoffe des Werkstücks zu verbinden. Das Füllmetall wird durch Kapillarwirkung in die Verbindung gezogen. Lötprozesse werden unter 840 ° F (450 ° C) durchgeführt, während Hartlötanwendungen bei Temperaturen über 840 ° F (450 ° C) bis 2100 ° F (1150 ° C) durchgeführt werden.

Der Erfolg dieser Prozesse hängt von der Konstruktion der Baugruppe, dem Abstand zwischen den zu verbindenden Oberflächen, der Sauberkeit, der Prozesskontrolle und der richtigen Auswahl der Ausrüstung ab, die für einen wiederholbaren Prozess erforderlich ist.

Der Erfolg dieser Prozesse hängt von der Konstruktion der Baugruppe, dem Abstand zwischen den zu verbindenden Oberflächen, der Sauberkeit, der Prozesskontrolle und der richtigen Auswahl der Ausrüstung ab, die für einen wiederholbaren Prozess erforderlich ist.

Sauberkeit wird normalerweise durch Einführen eines Flussmittels erreicht, das den Schmutz oder die Oxide bedeckt und löst, die diese von der Lötverbindung verdrängen.

Materialien für Induktionslötfüller

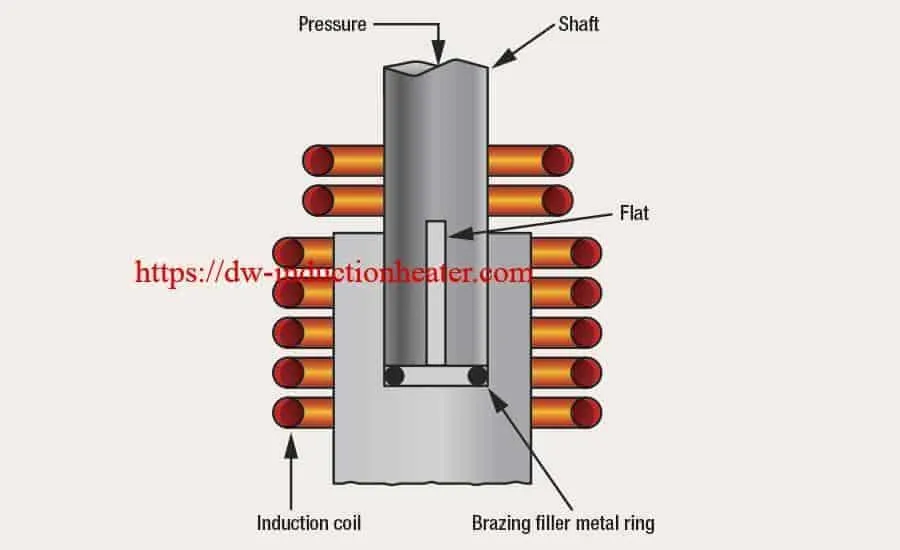

Induktionslötfüllstoffe können je nach Verwendungszweck in verschiedenen Formen, Formen, Größen und Legierungen vorliegen. Bänder, vorgeformte Ringe, Paste, Draht und vorgeformte Unterlegscheiben sind nur einige der Formen und Formen von Legierungen, die gefunden werden können.

Die Entscheidung, eine bestimmte Legierung und / oder Form zu verwenden, hängt weitgehend von den zu fügenden Ausgangsmaterialien, der Platzierung während der Verarbeitung und der Serviceumgebung ab, für die das Endprodukt bestimmt ist.

Viele Operationen werden jetzt in einer kontrollierten Atmosphäre mit einer Inertgasdecke oder einer Kombination von Inert- / Aktivgasen durchgeführt, um die Operation abzuschirmen und die Notwendigkeit eines Flussmittels zu beseitigen. Diese Methoden haben sich an einer Vielzahl von Material- und Teilekonfigurationen bewährt, die die Ofentechnologie in der Atmosphäre durch einen Just-in-Time-Einzelstück-Fließprozess ersetzen oder ergänzen.

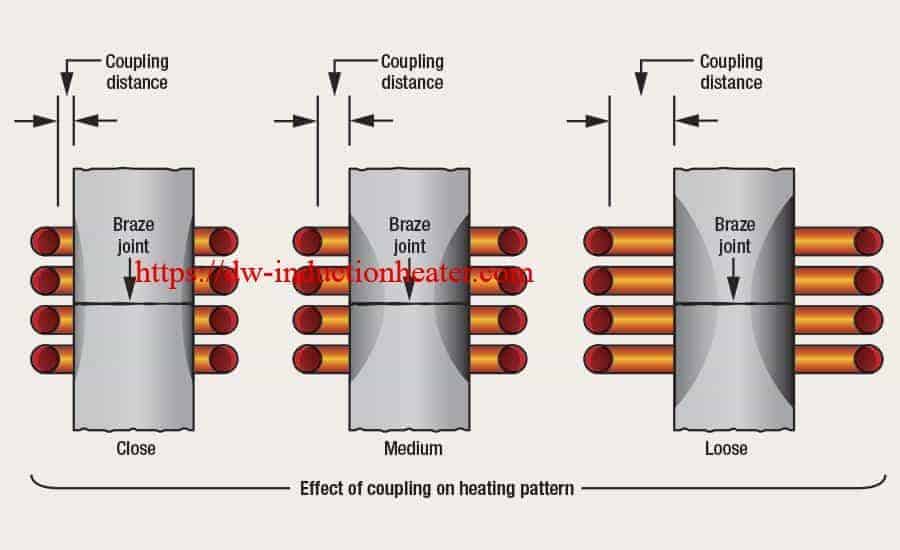

Abstand wirkt sich auf die Stärke aus

Der Abstand zwischen den zu fügenden Passflächen bestimmt die Menge der Hartlotlegierung, die Kapillarwirkung / Durchdringung der Legierung und anschließend die Festigkeit der fertigen Verbindung. Die besten Voraussetzungen für herkömmliche Silberlötanwendungen sind 0.002 Zoll (0.050 mm) bis 0.005 Zoll (0.127 mm) Gesamtspiel. Aluminium ist typischerweise 0.004 Zoll (0.102 mm) bis 0.006 Zoll (0.153 mm). Größere Abstände bis zu 0.015 Zoll (0.380 mm) lassen in der Regel keine ausreichende Kapillarwirkung für ein erfolgreiches Löten zu.

Für das Löten mit Kupfer (über 1650 ° F / 900 ° C) muss die Verbindungstoleranz auf ein Mindestmaß und in einigen Fällen bei Umgebungstemperatur gepresst werden, um minimale Verbindungstoleranzen bei der Löttemperatur sicherzustellen.

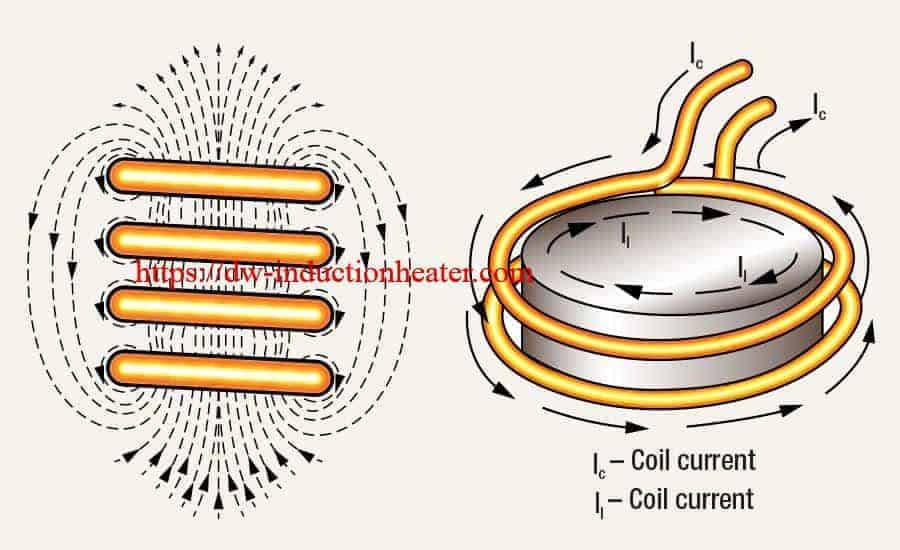

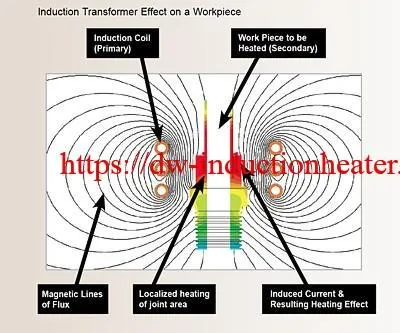

Induktionserwärmung hat sich aus vielen Gründen als wertvolle Hilfe beim Fügeprozess erwiesen. Schnelle Richtung und präzise Wärmesteuerung bieten die Möglichkeit einer lokalisierten Erwärmung hochfester Bauteile, ohne die Materialeigenschaften wesentlich zu verändern. Es ermöglicht auch das Löten schwieriger Materialien wie Aluminium und sequentielles Hartlöten mit mehreren Legierungen und das Löten von Verbindungen in unmittelbarer Nähe.

Die Induktionserwärmung in Löt- und Lötanwendungen kann leicht an Produktionslinienverfahren angepasst werden, was eine strategische Anordnung der Geräte in einer Montagelinie und gegebenenfalls eine Fernsteuerung ermöglicht. Häufig ermöglicht das Induktionslöten und Löten eine Verringerung der erforderlichen Anzahl von Teilvorrichtungen, wobei die minimale Erwärmung der Vorrichtungen die Lebensdauer verlängert und die Genauigkeit bei der Ausrichtung der zu verbindenden Komponenten erhalten bleibt. Da der Bediener die Induktionsheizquelle nicht führen muss, bleiben beide Hände frei, um die Baugruppen für das Verbinden vorzubereiten.

HLQ Induktionslöten liefert Qualität, Konsistenz, konfigurierbaren Durchsatz und schnelles Umrüsten von Werkzeugen für verschiedene Produktionsanforderungen. Die Radyne Induktionslöt- und Lötproduktlinie bietet Standardlösungen für das Löten:

HLQ Induktionslöten liefert Qualität, Konsistenz, konfigurierbaren Durchsatz und schnelles Umrüsten von Werkzeugen für verschiedene Produktionsanforderungen. Die Radyne Induktionslöt- und Lötproduktlinie bietet Standardlösungen für das Löten:

Aluminium

Kupfer

Messing

Edelstahl

Karbid

Und mehr ...