Erzielen einer qualitativ hochwertigen zahnweisen Härtung großer Zahnräder durch Induktionserwärmung

In der Fertigungsindustrie spielen große Zahnräder eine entscheidende Rolle in verschiedenen Anwendungen wie Schwermaschinen, Windkraftanlagen und Industrieanlagen. Um ihre Haltbarkeit und Leistung zu gewährleisten, ist es unerlässlich, die Zahnradzähne einem Härtungsprozess zu unterziehen. Eine der effektivsten Methoden zur zahnweisen Härtung großer Zahnräder ist die Induktionserwärmung.

Induktionsheizung ist ein Prozess, der elektromagnetische Induktion nutzt, um die Oberfläche der Zahnradzähne schnell zu erwärmen. Durch Anlegen eines hochfrequenten Wechselstroms an eine Spule wird ein Magnetfeld erzeugt, das Wirbelströme in der Zahnoberfläche des Zahnrads induziert. Diese Wirbelströme erzeugen eine lokale Erwärmung und ermöglichen eine präzise und kontrollierte Härtung jedes einzelnen Zahns.

Das zahnweise Härten mittels Induktionserwärmung bietet gegenüber anderen Härteverfahren mehrere Vorteile. Erstens sorgt es für eine gleichmäßige Härteverteilung über die Zähne des Zahnrads, was zu einer verbesserten Verschleißfestigkeit und Tragfähigkeit führt. Dies ist besonders wichtig bei großen Getrieben, die hohen Belastungen und rauen Betriebsbedingungen ausgesetzt sind.

Zweitens ermöglicht die Induktionserwärmung ein selektives Härten, d. h. nur die Zahnradzähne werden erhitzt, während der Rest des Zahnrads relativ unberührt bleibt. Dies minimiert das Risiko von Verformungen oder Verwerfungen, die bei anderen Wärmebehandlungsmethoden, bei denen das gesamte Zahnrad erhitzt wird, auftreten können. Die präzise Steuerung des Erhitzungsprozesses ermöglicht eine gezielte Härtung, was zu einem hochwertigen, formstabilen Zahnrad führt.

Induktionshärten Die Bearbeitung von kleinen, mittleren und großen Zahnrädern erfolgt im Zahn-für-Zahn-Verfahren oder im Umlaufverfahren. Abhängig von der Zahnradgröße, dem erforderlichen Härtebild und der Geometrie werden Zahnräder induktionsgehärtet, indem das gesamte Zahnrad mit einer Spule umschlossen wird (sog. „Spin-Hardening von Zahnrädern“), oder bei größeren Zahnrädern „Zahn für Zahn“ erhitzt wird. , wodurch ein präziseres Härteergebnis erzielt werden kann, allerdings ist der Prozess deutlich langsamer.

Zahnweises Härten großer Zahnräder

Die Zahn-für-Zahn-Methode kann in zwei alternativen Techniken durchgeführt werden:

„Tip-by-Tip“ wendet einen Einzelschuss-Erwärmungsmodus oder Scanmodus an, bei dem ein Induktor den Körper eines einzelnen Zahns umgibt. Diese Methode wird selten angewendet, da sie nicht die erforderliche Ermüdungs- und Schlagfestigkeit bietet.

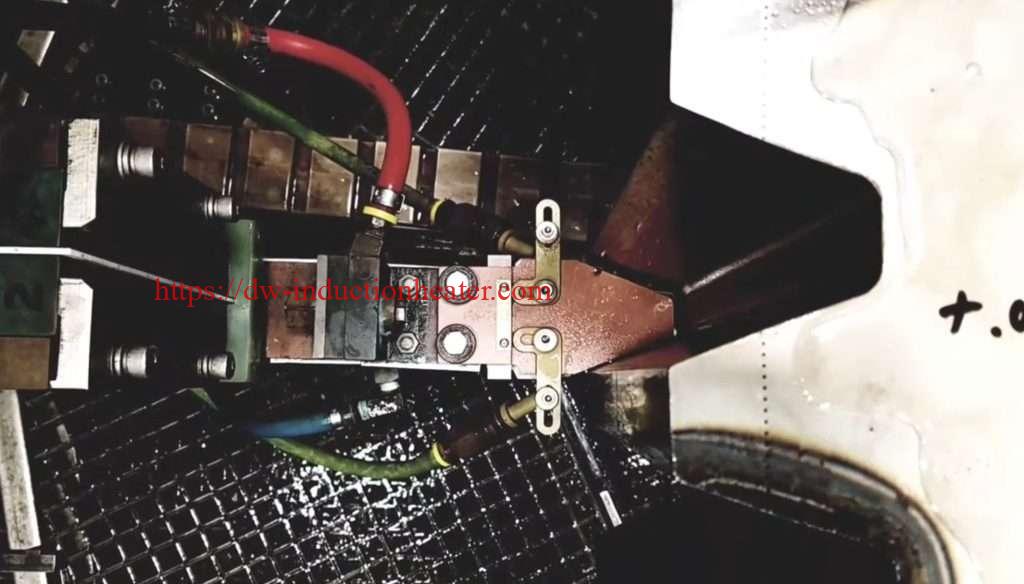

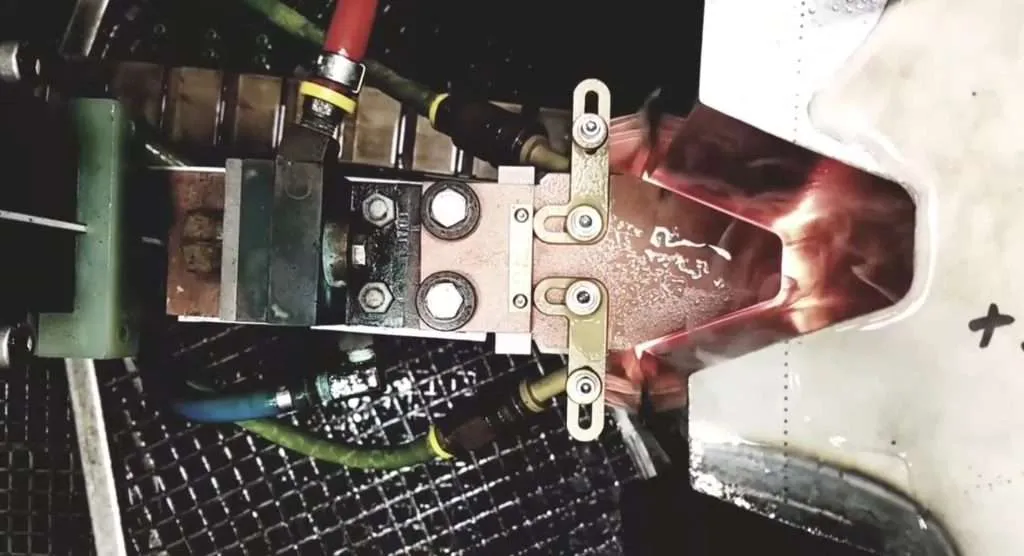

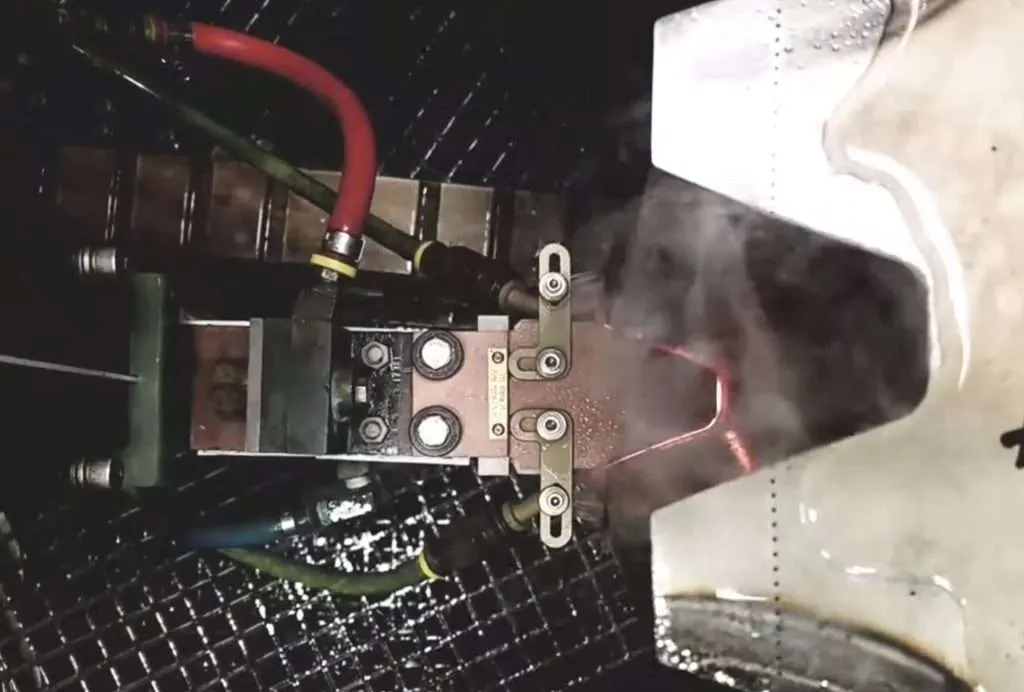

Eine beliebtere „Lücken-für-Lücken“-Härtungstechnik verwendet nur einen Scanmodus. Dabei muss der Induktor symmetrisch zwischen zwei Flanken benachbarter Zähne angeordnet sein. Die Abtastraten des Induktors liegen typischerweise zwischen 6 mm/s und 9 mm/s.

Es werden zwei Scantechniken verwendet:

– Der Induktor ist stationär und das Getriebe ist beweglich

– das Zahnrad ist stationär und der Induktor ist beweglich (beliebter beim Härten großer Zahnräder)

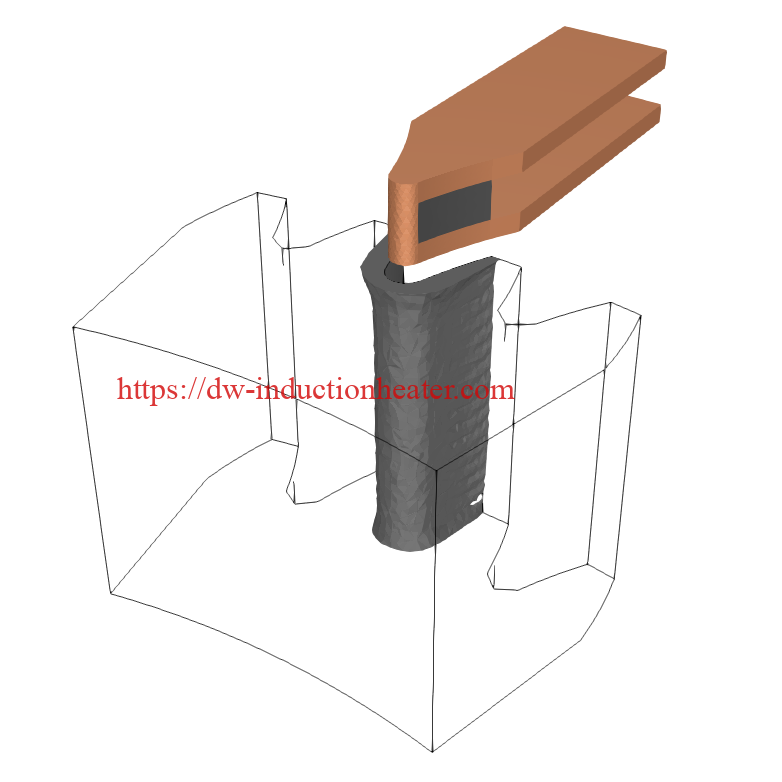

Der induktionshärtende Induktor

Die Geometrie des Induktors hängt von der Form der Zähne und dem erforderlichen Härtemuster ab. Induktoren können so konzipiert sein, dass sie nur die Wurzel und/oder die Flanke des Zahns erhitzen, während die Spitze und der Zahnkern weich, zäh und duktil bleiben.

Die Geometrie des Induktors hängt von der Form der Zähne und dem erforderlichen Härtemuster ab. Induktoren können so konzipiert sein, dass sie nur die Wurzel und/oder die Flanke des Zahns erhitzen, während die Spitze und der Zahnkern weich, zäh und duktil bleiben.

Simulation hilft, Überhitzung zu verhindern

Bei der Entwicklung von Zahn-für-Zahn-Härteprozessen sollte besonderes Augenmerk auf elektromagnetische End-/Kanteneffekte und die Fähigkeit gelegt werden, das erforderliche Muster in den Zahnradendbereichen bereitzustellen.

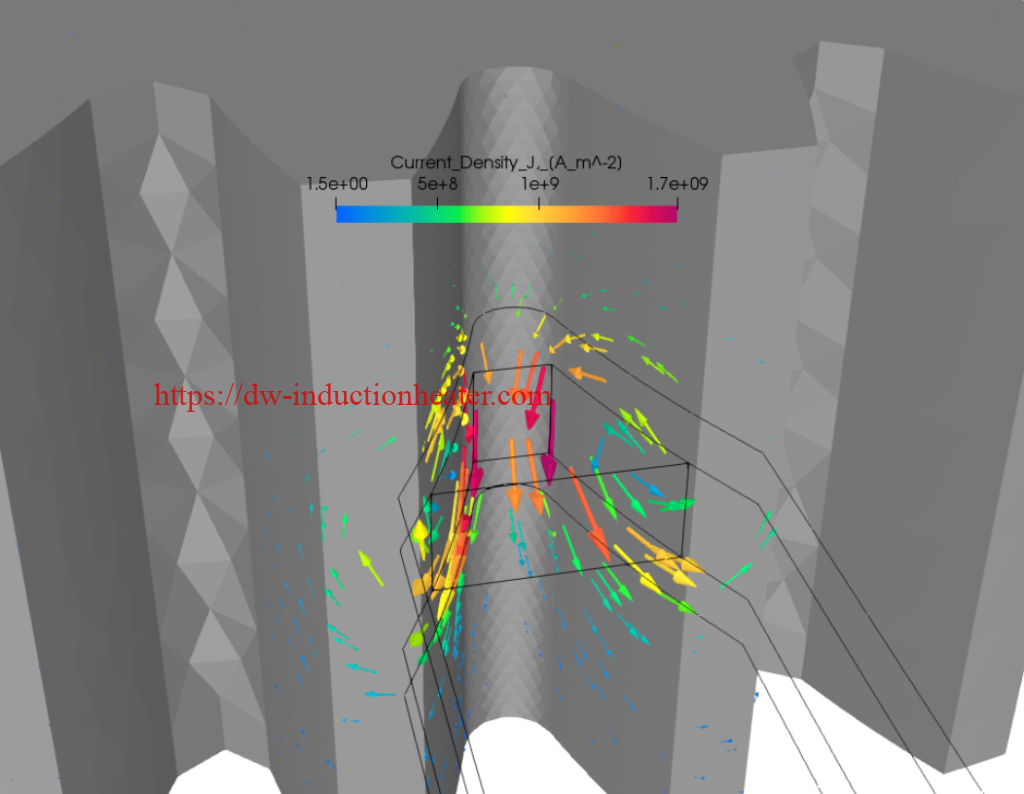

Beim Abtasten eines Zahnradzahns verteilt sich die Temperatur innerhalb der Zahnwurzeln und -flanken recht gleichmäßig. Da der Wirbelstrom gleichzeitig einen Rückweg durch die Flanke und insbesondere durch die Zahnspitze macht, sollte sorgfältig darauf geachtet werden, eine Überhitzung der Zahnspitzenbereiche zu verhindern, insbesondere zu Beginn und am Ende der Scanhärtung . Eine Simulation kann helfen, diese unerwünschten Effekte vor der Prozessentwicklung zu verhindern.

Simulationsbeispiel

Zahnweises Abtasten des Härtefalles bei 12 kHz.

Auch die Sprühkühlung wird simuliert, ist aber in den Ergebnisbildern nicht sichtbar. Auf die Ober- und Seitenflächen der beiden Zähne wird ein Kühleffekt ausgeübt und die Kühlzone wird entlang des Induktors bewegt.

3D-gehärtetes Profil in grauer Farbe:

2D-Vertikalschnitt des gehärteten Profils: Mit CENOS können Sie leicht visualisieren, wie das gehärtete Profil tiefer wird, wenn die Leistung am Ende des Gangs nicht verringert oder abgeschaltet wird.

Stromdichte am Getriebe:

Darüber hinaus bietet die Induktionserwärmung schnelle Aufheiz- und Abkühlraten, wodurch die Gesamtverarbeitungszeit im Vergleich zu herkömmlichen Methoden verkürzt wird. Dies ist besonders bei großen Zahnrädern von Vorteil, da es die Produktionseffizienz verbessert und die Kosten senkt.

Um eine zahnweise Härtung großer Zahnräder mittels Induktionserwärmung zu erreichen, ist eine spezielle Ausrüstung erforderlich. Das Induktionsheizsystem besteht typischerweise aus einer Stromversorgung, einer Spule oder einem Induktor und einem Kühlsystem. Das Zahnrad wird in der Spule positioniert und die Stromversorgung aktiviert, um die erforderliche Wärme zu erzeugen. Die Prozessparameter wie Leistung, Frequenz und Heizzeit werden sorgfältig kontrolliert, um das gewünschte Härteprofil zu erreichen.

Zusammenfassend lässt sich sagen, dass das zahnweise Härten großer Zahnräder mittels Induktionserwärmung eine äußerst effektive und effiziente Methode ist. Es gewährleistet eine gleichmäßige Härteverteilung, selektive Härtung und schnelle Bearbeitungszeiten, was zu hochwertigen, langlebigen Zahnrädern führt. Wenn Sie große Zahnräder herstellen, kann der Einsatz von Induktionserwärmung zur zahnweisen Härtung die Leistung und Langlebigkeit Ihrer Produkte erheblich verbessern.