Testen 1

Ausrüstung

DW-UHF-10kw Induktionslötmaschine

Materialien

• Kupferrohr - Saugrohr

• Hartlotpaste

Parameter

Leistung: 9.58 kW

Temperatur: ca. 1500 ° C (815 ° F)

Zeit: 5 - 5.2 Sek

Testen 2

Ausrüstung

DW-UHF-10kw Induktionslötanlage

Materialien

• Kupferrohr - Kondensatorrohr

• Hartlotpaste

Parameter

Leistung: 8.83 kW

Temperatur: ca. 1300 ° C (704 ° F)

Zeit: 2 Sek

Verarbeiten:

Testen 1

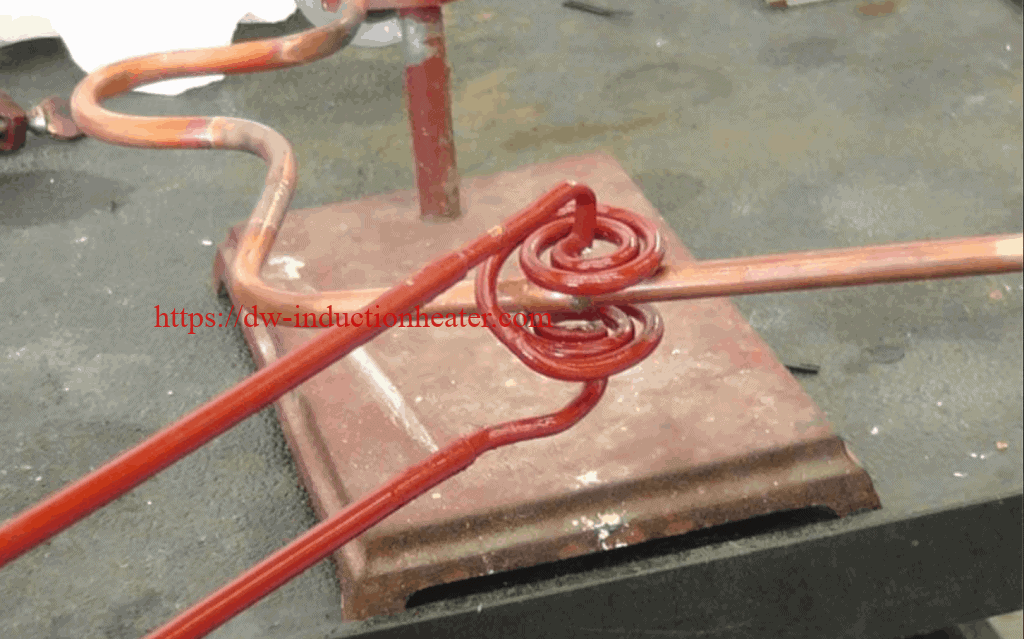

Da nur eine Baugruppe für den Test vorgesehen war, stellten wir eine Testlast mit einem 5/16 ”Kupferrohr mit schwerer Wand auf, bei dem ein Rohr das andere an einem geformten offenen Flanschende aufnahm. Die Erwärmungszeit wurde basierend auf der Verwendung von Tempilaque-Farbe zur Angabe der Temperatur geschätzt. Die Testanordnung (gefolgt von den mitgelieferten Komponenten) wurde mit einer Beschichtung aus 505-Legierungslötpaste zusammengesetzt und gemäß den beigefügten Fotos in die Labortestspule gegeben. Es wurde ein Wärmezyklus von 5 bis 5.2 Sekunden gefunden, um die Legierung zu fließen und die Verbindung herzustellen .

Test 2:

Die kleinere Rohranordnung (Kondensatorrohr) wurde zusammengebaut und ein Ring aus der mitgelieferten Hartlotlegierung (Silberlot) wurde gebildet und am Schnittpunkt der beiden Rohre platziert. Eine Erwärmungszeit von 2 Sekunden war ausreichend, um die Legierung zu fließen und die Verbindung zu vervollständigen.

Ergebnisse / Vorteile:

- Wie gezeigt, kann das Induktionslötsystem DW-UHF-10kw sowohl den größten als auch den kleinsten Rohr-zu-Rohr-Abschnitt induktiv erwärmen, um eine Lötverbindung zu vervollständigen. Die Heizzeiten mit einer verfügbaren Testspule liegen innerhalb der von FLDWX geforderten Erwartungen an die Produktionsheizzeit

- HLQ benötigt eine vollständige Baugruppe zur Überprüfung, um das Finale zu entwickeln Induktionsheizregister Das kann alle 12 Gelenke aufnehmen, die auf Ihrem Layoutfoto angegeben sind. Es ist notwendig, die Abstände zwischen den zu verlötenden Rohrverbindungen und dem Stahlkompressorabschnitt zu kennen und zu sehen, um sicherzustellen, dass das Stahlgehäuse nicht durch das resultierende HF-Feld beeinflusst wird, das an der Lastspule erzeugt wird. Diese endgültige Konstruktion erfordert möglicherweise die Zugabe von Ferritmaterialien in der Spule, die dazu dienen, das HF-Feld auf die Kupferleitungen und nicht auf das Stahlgehäuse zu fokussieren.

- Erste Tests wurden mit dem DW-UHF-10 kW unter Verwendung einer verfügbaren Laborspule durchgeführt. Die Produktionsinduktionsheizspule wird in einem nicht leitenden Gehäuse enthalten sein, das es dem Bediener ermöglicht, die Spule damit gegen die Kupferleitungen zu positionieren, um einen genauen und positiven Heizort für den Lötprozess zu erhalten. Das Design der Produktionsspule enthält kürzere Leitungen als die Testspule und ist so konfiguriert, dass die Wärmezyklen verbessert werden (kürzere Heizzeiten).

- HLQ kann dem System eine optionale Prozesssteuerung zur Verfügung stellen. Dies ist effektiv ein programmierter Prozesszyklus, der für jede Verbindung entwickelt wird, die auf dem Montagefoto aufgeführt ist, das mit der Antragsanforderung von FLDWX geliefert wurde. Jedes der 12 Gelenke wird nacheinander programmiert, um jedes bestimmte Gelenk aufzunehmen - dies ermöglicht es dem Bediener, sich in der gleichen Reihenfolge zu bewegen, wie es von Gelenk 1 zu Gelenk 12 programmiert wurde. Jeder Zyklus der U-Induktionslötspule / -griff bewegt den Prozess von Verbindung 1 (Heizzeit und% der Leistung) zu Verbindung 2 (Heizzeit und% Leistung) usw., jedoch zu Verbindung 12. Die einmal eingegebene Reihenfolge müsste für jede Baugruppe eingehalten werden. Dies entlastet die Lötzeit pro Verbindung, um die Wiederholbarkeit des Prozesses zu gewährleisten.

- Eine weitere Option wäre die Option HLQ Robotic Arm. Diese Option unterstützt die Induktionslötspulen/ Spulengehäuse und betätigt die Baugruppe, wenn programmiert, die Spule an jedem Verbindungsbereich zu platzieren. Der Tragarm dreht sich und bewegt die Spule / das Spulengehäuse für jede Verbindung in die richtige Position und den richtigen Winkel, um die Bodenposition und die Heizzeit sicherzustellen.