Induktionsvorwärmung vor dem Schweißen für spannungsabbauende Heizung

Warum Induktionsvorwärmung vor dem Schweißen? Induktionsvorwärmung kann die Abkühlgeschwindigkeit nach dem Schweißen verlangsamen. Es ist vorteilhaft, dem diffundierten Wasserstoff in das Schweißgut zu entweichen und wasserstoffinduzierte Risse zu vermeiden. Gleichzeitig reduziert es auch die Schweißnaht und das Härtungsniveau der Wärmeeinflusszone, die Rissbeständigkeit der Schweißverbindung wird verbessert.

Induktionsvorwärmung kann die Abkühlgeschwindigkeit nach dem Schweißen verlangsamen. Es ist vorteilhaft, dem diffundierten Wasserstoff in das Schweißgut zu entweichen und wasserstoffinduzierte Risse zu vermeiden. Gleichzeitig reduziert es auch die Schweißnaht und das Härtungsniveau der Wärmeeinflusszone, die Rissbeständigkeit der Schweißverbindung wird verbessert.

Durch Induktionsvorwärmung kann die Schweißspannung reduziert werden. Die Temperaturdifferenz (auch Temperaturgradient genannt) zwischen Schweißern im Schweißbereich kann durch eine gleichmäßige lokale oder gesamte induktive Vorwärmung reduziert werden. Dadurch wird einerseits die Schweißspannung reduziert, andererseits wird die Schweißdehnrate reduziert, was der Vermeidung von Schweißrissen zugute kommt.

Das Induktionsvorwärmen kann den Einschränkungsgrad der geschweißten Strukturen verringern, es ist besonders offensichtlich, die Einschränkung des Winkelgelenks zu verringern. Mit steigender Induktionsvorwärmtemperatur nimmt die Risshäufigkeit ab.

Induktionsvorwärmtemperatur und Zwischenlagentemperatur (Hinweis: Wenn an der Schweißnaht mehrlagiges und mehrlagiges Schweißen durchgeführt wird, wird die niedrigste Temperatur der vorderen Schweißnaht als Zwischenlagentemperatur bezeichnet, wenn die Nachschweißung geschweißt wird. Für Materialien, die ein Induktionsvorwärmschweißen erfordern , wenn mehrschichtiges Schweißen erforderlich ist, sollte die Zwischenschichttemperatur gleich oder etwas höher als die Induktionsvorwärmtemperatur sein. Wenn die Zwischenschichttemperatur niedriger als die Induktionsvorwärmtemperatur ist, sollte sie erneut induktiv vorgewärmt werden.

Darüber hinaus hat die Gleichmäßigkeit der Induktionsvorwärmtemperatur in Richtung der Stahlblechdicke und im Schweißbereich einen wichtigen Einfluss auf die Verringerung der Schweißspannung. Die Breite der lokalen Induktionsvorwärmung sollte gemäß den Vorgaben des Schweißers festgelegt werden, im Allgemeinen das Dreifache der Wandstärke um die Schweißzone und nicht weniger als 150-200 mm. Wenn die Induktionsvorwärmung nicht gleichmäßig ist, wird die Schweißspannung nicht nur nicht reduziert, sondern die Schweißspannung erhöht.

Wie findet man die passende Induktionsvorwärmlösung?

Berücksichtigen Sie bei der Auswahl der geeigneten Induktionsvorwärmgeräte vor allem die folgenden Aspekte:

Die Form und Größe des beheizten Werkstücks.: Großes Werkstück, Stangenmaterial, Vollmaterial, sollte relative Leistung, Niederfrequenz-Induktionsheizgeräte ausgewählt werden; Wenn das Werkstück klein ist, Rohr, Platte, Zahnrad usw., sollte das Induktionsvorwärmgerät mit niedriger relativer Leistung und hoher Frequenz ausgewählt werden.

Die zu erhitzende Tiefe und Fläche: Tiefe Erhitzungstiefe, große Fläche, Gesamtheizung, sollte große Leistung, Niederfrequenz-Induktionsheizung wählen; Flache Erwärmungstiefe, kleine Fläche, lokale Erwärmung, Auswahl relativ kleiner Leistung, Hochfrequenz-Induktionsvorwärmgeräte.

Die erforderliche Heizgeschwindigkeit: Wenn die Heizgeschwindigkeit schnell ist, sollte das Induktionsheizgerät mit relativ großer Leistung und relativ hoher Frequenz ausgewählt werden.

Kontinuierliche Arbeitszeit der Ausrüstung: Kontinuierliche Arbeitszeit ist lang, relativ wählen Sie etwas größere Leistungsinduktions-Vorwärmgeräte aus.

Abstand zwischen dem Induktionsheizkopf und der Induktionsmaschine: Lange Verbindung, auch die Verwendung einer wassergekühlten Kabelverbindung, sollte eine Induktionsvorwärmmaschine mit relativ großer Leistung sein.

Induktionserwärmung: Wie funktioniert es?

Induktionsheizsysteme berührungslose Heizung verwenden. Sie induzieren Wärme elektromagnetisch, anstatt ein Heizelement in Kontakt mit einem Teil zu verwenden, um Wärme zu leiten, wie dies bei der Widerstandsheizung der Fall ist. Die Induktionsheizung funktioniert eher wie ein Mikrowellenherd – das Gerät bleibt kühl, während das Essen von innen gegart wird.

In einem industriellen Beispiel von Induktionsheizvorrichtungwird dem Teil Wärme zugeführt, indem es in ein hochfrequentes Magnetfeld gebracht wird. Das Magnetfeld erzeugt im Inneren des Teils Wirbelströme, die die Moleküle des Teils anregen und Wärme erzeugen. Da die Erwärmung knapp unterhalb der Metalloberfläche erfolgt, wird keine Wärme verschwendet.

Die Ähnlichkeit der Induktionsheizung mit der Widerstandsheizung besteht darin, dass eine Leitung erforderlich ist, um den Abschnitt oder das Teil zu erhitzen. Der einzige Unterschied besteht in der Wärmequelle und den Temperaturen des Werkzeugs. Der Induktionsprozess erwärmt das Teil und der Widerstandsprozess erwärmt die Oberfläche des Teils. Die Tiefe der Erwärmung hängt von der Frequenz ab. Hochfrequenz (z. B. 50 kHz) erwärmt nahe an der Oberfläche, während Niederfrequenz (z. B. 60 Hz) tiefer in das Teil eindringt und die Heizquelle bis zu 3 mm tief platziert, wodurch dickere Teile erwärmt werden können. Die Induktionsspule erwärmt sich nicht, da der Leiter für den zu führenden Strom groß ist. Mit anderen Worten muss sich die Spule nicht aufheizen, um das Werkstück zu erwärmen.

Komponenten des Induktionsheizsystems

Induktionserwärmungssysteme können je nach Anwendungsanforderungen luft- oder flüssigkeitsgekühlt sein. Eine Schlüsselkomponente, die beiden Systemen gemeinsam ist, ist die Induktionsspule, die zur Erzeugung von Wärme innerhalb des Teils verwendet wird.

Luftgekühltes System. Ein typisches luftgekühltes System besteht aus einer Stromquelle, einer Induktionsdecke und zugehörigen Kabeln. Die Induktionsdecke besteht aus einer Induktionsspule, die von einer Isolierung umgeben und in eine hitzebeständige, austauschbare Kevlar-Hülle eingenäht ist.

Diese Art von Induktionssystem kann eine Steuerung umfassen, um die Temperatur zu überwachen und automatisch zu steuern. Ein System, das nicht mit einem Controller ausgestattet ist, erfordert die Verwendung einer Temperaturanzeige. Das System könnte auch einen entfernten Ein-Aus-Schalter umfassen. Luftgekühlte Systeme können für Anwendungen bis zu 400 Grad F verwendet werden, was sie als Nur-Vorwärmsystem bezeichnet.

Flüssigkeitsgekühltes System. Da Flüssigkeit effizienter kühlt als Luft, eignet sich diese Art von Induktionsheizsystem für Anwendungen, die höhere Temperaturen erfordern, wie z. B. Hochtemperatur-Vorwärmen und Spannungsarmglühen. Die Hauptunterschiede zu einem luftgekühlten System sind die Hinzufügung eines Wasserkühlers und die Verwendung eines flexiblen, flüssigkeitsgekühlten Schlauchs, der die Induktionsspule aufnimmt. Flüssigkeitsgekühlte Systeme verwenden im Allgemeinen auch einen Temperaturregler und einen eingebauten Temperaturschreiber, besonders wichtige Komponenten in Spannungsarmglühanwendungen.

Das typische Entspannungsverfahren erfordert einen Schritt auf 600 bis 800 Grad F, gefolgt von einem Rampen- oder kontrollierten Temperaturanstieg auf eine Haltetemperatur von etwa 1,250 Grad. Nach einer Haltezeit wird das Teil kontrolliert auf 600 bis 800 Grad abgekühlt. Der Temperaturschreiber sammelt Daten über das tatsächliche Temperaturprofil des Teils basierend auf einem Thermoelementeingang, eine Qualitätssicherungsanforderung für Spannungsarmglühanwendungen. Die Art der Arbeit und der geltende Kodex bestimmen das eigentliche Vorgehen.

Vorteile der Induktionsheizung

Die Induktionserwärmung bietet zahlreiche Vorteile, darunter eine gute Wärmegleichmäßigkeit und -qualität, kürzere Zykluszeiten und langlebige Verbrauchsmaterialien. Die Induktionserwärmung ist außerdem sicher, zuverlässig, einfach zu bedienen, energieeffizient und vielseitig.

Einheitlichkeit und Qualität. Die Induktionserwärmung ist nicht besonders empfindlich gegenüber der Platzierung oder dem Abstand der Spulen. Im Allgemeinen sollten die Spulen gleichmäßig beabstandet und auf der Schweißnaht zentriert sein. Bei so ausgestatteten Systemen kann ein Temperaturregler den Leistungsbedarf auf analoge Weise ermitteln und gerade genug Leistung bereitstellen, um das Temperaturprofil aufrechtzuerhalten. Die Stromquelle liefert während des gesamten Prozesses Strom.

Ciklusidő. Das Induktionsverfahren des Vorheizens und Spannungsarmglühens liefert eine relativ schnelle Zeit bis zur Temperatur. Bei dickeren Anwendungen wie Hochdruckdampfleitungen kann die Induktionserwärmung die Zykluszeit um zwei Stunden verkürzen. Es ist möglich, die Zykluszeit von der Kontrolltemperatur auf die Haltetemperatur zu reduzieren.

Ciklusidő. Das Induktionsverfahren des Vorheizens und Spannungsarmglühens liefert eine relativ schnelle Zeit bis zur Temperatur. Bei dickeren Anwendungen wie Hochdruckdampfleitungen kann die Induktionserwärmung die Zykluszeit um zwei Stunden verkürzen. Es ist möglich, die Zykluszeit von der Kontrolltemperatur auf die Haltetemperatur zu reduzieren.

Verbrauchsmaterial. Die bei der Induktionserwärmung verwendete Isolierung lässt sich leicht an Werkstücken anbringen und kann viele Male wiederverwendet werden. Außerdem sind Induktionsspulen robust und kommen ohne zerbrechlichen Draht oder keramische Materialien aus. Da die Induktionsspulen und Verbinder auch nicht bei hohen Temperaturen arbeiten, unterliegen sie keiner Verschlechterung.

Benutzerfreundlichkeit. Ein großer Vorteil des Induktionsvorwärmens und Spannungsarmglühens ist seine Einfachheit. Isolierung und Kabel sind einfach zu installieren und dauern in der Regel weniger als 15 Minuten. In einigen Fällen kann der Umgang mit den Induktionsgeräten an einem Tag erlernt werden.

Energie-Effizienz. Die Wechselrichter-Stromquelle hat einen Wirkungsgrad von 92 Prozent, ein entscheidender Vorteil in Zeiten explodierender Energiekosten. Darüber hinaus ist der Induktionserwärmungsprozess zu mehr als 80 Prozent effizient. Hinsichtlich der Leistungsaufnahme erfordert das Induktionsverfahren nur eine 40-Ampere-Leitung für 25 kW Leistung.

Sicherheit. Das Vorwärmen und Entspannen durch das Induktionsverfahren ist arbeiterfreundlich. Die Induktionserwärmung erfordert keine heißen Heizelemente und Anschlüsse. Mit den Isolierdecken sind nur sehr wenige Partikel in der Luft verbunden, und die Isolierung selbst wird keinen Temperaturen über 1,800 Grad ausgesetzt, was dazu führen kann, dass die Isolierung zu Staub zerfällt, den die Arbeiter einatmen können.

Zuverlässigkeit. Einer der wichtigsten Faktoren, die die Produktivität beim Stressabbau beeinflussen, ist ein ununterbrochener Zyklus. In den meisten Fällen bedeutet eine Zyklusunterbrechung, dass die Wärmebehandlung erneut durchgeführt werden muss, was von Bedeutung ist, wenn ein thermischer Zyklus bis zum Abschluss einen Tag dauern kann. Die Komponenten des Induktionsheizsystems machen Zyklusunterbrechungen unwahrscheinlich. Die Verkabelung für Induktion ist einfach, wodurch die Ausfallwahrscheinlichkeit verringert wird. Außerdem werden keine Schütze verwendet, um die Wärmezufuhr zu dem Teil zu steuern.

Vielseitigkeit. Neben der Verwendung Induktionsheizsysteme Zum Vorwärmen und Spannungsarmglühen von Rohren haben Anwender das Verfahren für Weldolets, Bögen, Ventile und andere Teile angepasst. Einer der Aspekte der Induktionserwärmung, der sie für komplexe Formen attraktiv macht, ist die Möglichkeit, die Spulen während des Erwärmungsprozesses anzupassen, um einzigartige Teile und Kühlkörper aufzunehmen. Der Bediener kann den Prozess starten, die Auswirkungen des Erwärmungsprozesses in Echtzeit bestimmen und die Spulenposition ändern, um das Ergebnis zu ändern. Die Induktionskabel können bewegt werden, ohne auf die Luftkühlung am Ende des Zyklus zu warten.

Induktionserwärmung vor Schweißanwendungen

Diese Technologie hat sich bei einer Reihe von Projekten bewährt, darunter Öl- und Gaspipelines, Schwermaschinenbau sowie Wartung und Reparatur von Bergbaumaschinen.

Erdölleitung. Ein Wartungsbetrieb für eine nordamerikanische Ölpipeline musste ein Rohr erhitzen, bevor Reparaturmanschetten oder Formstücke an den 48-Zoll-Rohren der Pipeline angeschweißt wurden. Umfang. Während die Arbeiter viele Reparaturen durchführen konnten, ohne den Ölfluss stoppen oder aus dem Rohr ablassen zu müssen, behinderte das Vorhandensein des Rohöls selbst die Schweißeffizienz, da das fließende Öl die Wärme absorbierte. Propangasbrenner erforderten eine ständige Unterbrechung des Schweißens, um die Wärme aufrechtzuerhalten, und die Widerstandsheizung konnte – während sie kontinuierliche Wärme lieferte – oft nicht die erforderlichen Schweißtemperaturen erreichen.

Die Arbeiter verwendeten zwei 25-kW-Systeme mit parallelen Decken, um eine Vorwärmtemperatur von 125 Grad bei Reparaturen der Einkreisungshülsen zu erreichen. Dadurch reduzierten sie die Zykluszeit von acht auf zwölf Stunden auf vier Stunden pro Rundnaht.

Die Arbeiter verwendeten zwei 25-kW-Systeme mit parallelen Decken, um eine Vorwärmtemperatur von 125 Grad bei Reparaturen der Einkreisungshülsen zu erreichen. Dadurch reduzierten sie die Zykluszeit von acht auf zwölf Stunden auf vier Stunden pro Rundnaht.

Das Vorwärmen für die Reparatur einer STOPPLE-Armatur (eine T-Verbindung mit Ventil) war aufgrund der größeren Wandstärke der Armatur sogar noch schwieriger. Bei der Induktionserwärmung verwendete das Unternehmen jedoch vier 25-kW-Systeme mit einer parallelen Deckenanordnung. Sie verwendeten zwei Systeme auf jeder Seite des T. Ein System wurde auf der Hauptleitung verwendet, um das Öl vorzuwärmen, und das zweite wurde verwendet, um das T an der umlaufenden Schweißnaht vorzuwärmen. Die Vorheiztemperatur betrug 125 Grad. Dadurch reduzierte sich die Schweißzeit von 12 bis 18 Stunden auf sieben Stunden pro Rundnaht.

Erdgasleitung. Ein Projekt zum Bau einer Erdgasleitung umfasste den Bau einer Pipeline mit einem Durchmesser von 36 Zoll und einer Dicke von 0.633 Zoll von Alberta, Kanada, nach Chicago. Auf einem Abschnitt dieser Pipeline verwendete der Schweißdienstleister zwei 25-kW-Stromquellen, die auf einem Traktor montiert waren, wobei die Induktionsdecken aus Gründen der Geschwindigkeit und Bequemlichkeit an Auslegern befestigt waren. Die Stromquellen wärmten beide Seiten der Rohrverbindung vor. Entscheidend für diesen Prozess waren Geschwindigkeit und zuverlässige Temperaturregelung. Mit zunehmendem Legierungsgehalt in Materialien, um das Gewicht und die Schweißzeit zu reduzieren und die Lebensdauer der Teile zu verlängern, wird die Kontrolle der Vorwärmtemperaturen immer wichtiger. Diese Induktionsheizanwendung benötigte weniger als drei Minuten, um die 250-Grad-Vorheiztemperatur zu erreichen.

Schwere Ausrüstung. Ein Hersteller von Schwermaschinen schweißte häufig Adapterzähne an die Kanten seiner Laderschaufel. Die heftgeschweißte Baugruppe war zu einem großen Ofen hin und her bewegt worden, sodass der Schweißer warten musste, während das Teil wiederholt wieder erhitzt wurde. Der Hersteller entschied sich für eine Induktionsheizung, um die Baugruppe vorzuwärmen, um eine Bewegung des Produkts zu verhindern.

Das Material war 4 Zoll dick mit einer hohen erforderlichen Vorwärmtemperatur aufgrund des Legierungsgehalts. Kundenspezifische Induktionsdecken wurden entwickelt, um die Anforderungen der Anwendung zu erfüllen. Die Isolierung und das Spulendesign boten den zusätzlichen Vorteil, dass der Bediener vor der Strahlungswärme des Teils geschützt war. Insgesamt war der Betrieb erheblich effizienter, die Schweißzeit wurde reduziert und die Temperatur während des gesamten Schweißvorgangs beibehalten.

Bergbauausrüstung. Eine Mine hatte Probleme mit Kaltrissen und eine ineffiziente Vorwärmung bei der Verwendung von Propangasheizern bei ihren Reparaturarbeiten an Bergbauausrüstung. Schweißer mussten häufig eine herkömmliche Isolierdecke von dem dicken Teil entfernen, um Wärme zuzuführen und das Teil auf der richtigen Temperatur zu halten.

Die Induktions-Vorwärmdecke hält die Temperatur der Schaufelkante während des Anbringens von Zähnen aufrecht.

Die Mine entschied sich für eine Induktionserwärmung mit flachen, luftgekühlten Decken, um die Teile vor dem Schweißen vorzuwärmen. Durch den Induktionsprozess wurde dem Teil schnell Wärme zugeführt. Es könnte auch kontinuierlich während des Schweißprozesses verwendet werden. Die Schweißreparaturzeit wurde um 50 Prozent reduziert. Zusätzlich wurde die Stromquelle mit einem Temperaturregler ausgestattet, um das Teil auf der Zieltemperatur zu halten. Nacharbeiten durch Kaltrisse wurden dadurch nahezu eliminiert.

Kraftwerk. Ein Kraftwerksbauer baute in Kalifornien ein Erdgaskraftwerk. Kesselbauer und Rohrschlosser hatten aufgrund der Vorwärm- und Entspannungsmethoden, die sie an den Dampfleitungen der Anlage anwendeten, Bauverzögerungen erlebt. Das Unternehmen hat die Induktionserwärmungstechnologie eingeführt, um die Effizienz zu steigern, insbesondere bei Arbeiten an mittleren bis großen Dampfleitungen, da diese Teile die meiste Wärmebehandlungszeit benötigen, die auf einer Baustelle erforderlich ist.

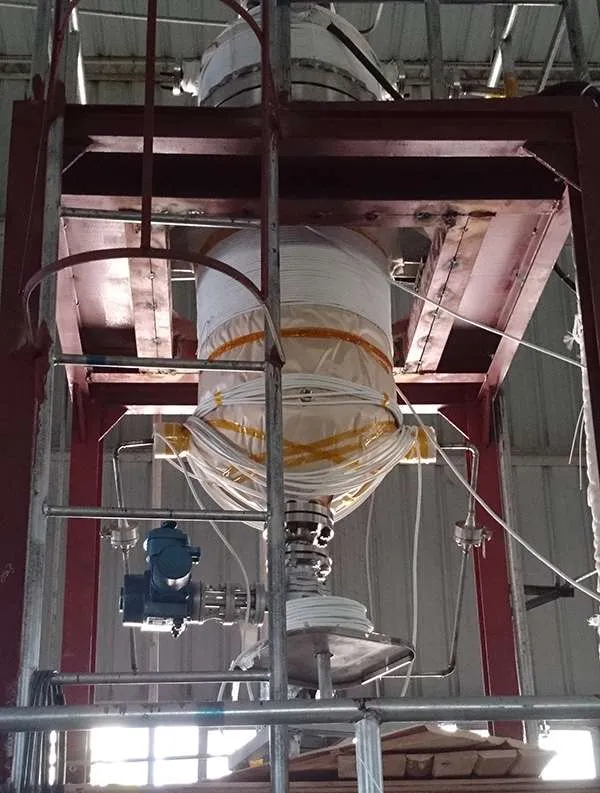

Die Einfachheit des Wickelns der Induktionsdecken um komplexe Formen, wie in diesem Erdgaskraftwerk, kann die Wärmebehandlungszeit verkürzen.

Auf einem typischen 16-Zoll. Weldolet mit einem 2-in. Wandstärke konnte die Induktionsheizung die Zeit bis zum Aufheizen (600 Grad) um zwei Stunden und eine weitere Stunde zum Erreichen der Haltetemperatur (600 Grad bis 1,350 Grad) zum Spannungsarmglühen verkürzen.