Energieeinsparungen bei der Induktionstrocknungskorn mit Induktionsheizmethode

Jährlich produziert Kasachstan rund 17 bis 19 Millionen Tonnen Getreide mit sauberem Gewicht, exportiert rund 5 Millionen Tonnen Getreide und das durchschnittliche Inlandsverbrauchsvolumen liegt bei 9 bis 11 Millionen Tonnen. Die Weiterentwicklung der Getreideindustrie und die Förderung des Getreideexports erfordern den Ausbau der Infrastruktur für Lagerung, Transport und Trocknung von Getreide, einschließlich des Baus neuer und des Wiederaufbaus der alten Getreidesilos, des Baus von Hafenterminals und des Kaufs von Trockenfrachtschiffen und Getreidetransportern (Baum, 1983). Die Industrie muss modernisiert werden, und die Aufgabe erfordert intensive Anstrengungen der staatlichen und nationalen Getreideproduzenten.

Die Teilnehmer des Astana Kazakh Grain Forum V KAZGRAIN-2012 diskutierten den aktuellen Stand des Getreidemarktes, Trends und Preiserwartungen sowie herausfordernde Fragen in Logistik und Infrastruktur. Es wurde festgestellt, dass Kasachstan vor 10 Jahren nicht als Getreideexporteur angesehen werden konnte, während in der gegenwärtigen Zeit die Exportprobleme als vorrangig anerkannt werden. Und die Produktion und Trocknung von Getreide nimmt sowohl im agroindustriellen Komplex als auch in der gesamten Wirtschaft einen der führenden Plätze ein.

Die Analyse der Erfahrungen vieler produzierender Unternehmen in der Getreideverarbeitung nach der Ernte zeigt, dass die Hauptaufgabe bei der Gewährleistung der Sicherheit und Qualität von neu geerntetem Saatgut deren Trocknung ist. Die Bedeutung der Getreidetrocknung nimmt in der feuchten Zone zu: Verzögerungen beim Trocknen oder bei der Durchführung dieses Vorgangs unter Verstoß gegen technologische Vorschriften führen zwangsläufig zu Ernteverlusten. Nach den Untersuchungen bei 25-28% Luftfeuchtigkeit des Haufens für drei Tage nimmt die Keimung um 20% ab. Und der Verlust an Trockenmasse beträgt 0.7-1% pro Tag, wenn die Feuchtigkeit des Getreidehaufens 37% beträgt (Ginzburg, 1973).

Die wichtigsten Faktoren für eine effiziente Nutzung von Trocknern in der Landwirtschaft sind die Bereitstellung einer höheren Kornqualität, die Erhöhung der Bandbreite der Einheiten sowie die Senkung der Energiekosten. Grundlage für die Verbesserung der Wirksamkeit bestehender Trockner in der Landwirtschaft ist die Gewährleistung einer ausreichenden und stabilen Feuchtigkeitsentfernung von einem Kubikmeter in Kameras von Getreidetrocknern. Ein Grund dafür ist, dass die in den Trockenschacht eingebauten Kühleinheiten keine optimalen Bedingungen für die Vollkornkühlung schaffen und dadurch das effektive Volumen des Trockenschachts und die Feuchtigkeitsentfernung von einem Kubikmeter der Kamera verringern.

Seit der Weizenproduktion 2010 zeigt sich ein stabiler Wachstumstrend: Die Anbaufläche ist um 17% gestiegen, der Ertrag um 25% und der Gesamtertrag um 52%. Am 1. Januar 2012 verfügte Kasachstan über 258 Silos mit einer Lagerkapazität von 14 771.3 Tausend Tonnen und Aufzüge mit einer Lagerkapazität von 14 127.8 Tausend Tonnen. Die Steigerung des Ertrags und der Bruttoernte erfordert eine Verbesserung der Trocknungstechnologie, um Ernteverluste zu vermeiden und die Getreidequalität zu erhalten.

Die perspektivischste Methode zum Trocknen und Entfernen von Feuchtigkeit ist die Induktionsheizverfahren Dies ist nach wie vor wenig erforscht und wird in der Praxis aufgrund erheblicher Mängel bei den Technologien zur Herstellung von Frequenzumrichtern nur selten eingesetzt. Obwohl die Induktionsheizgeräte Die Produktion entwickelt sich derzeit und die Anwendung der Getreidetrocknungspraxis wird im Vergleich zu herkömmlichen Heizmethoden bevorzugter (Zhidko, 1982).

Gegenwärtig wird Induktionserwärmung zum Oberflächenhärten von Stahlprodukten durch Erhitzen zur plastischen Verformung (Schmieden, Stanzen, Pressen usw.), Metallschmelzen, Wärmebehandlung (Glühen, Anlassen, Normalisieren, Abschrecken), Schweißen, Schweißen, Löten verwendet Metalle. Die indirekte Induktionsheizung wird zum Heizen von technologischen Geräten (Rohrleitungen, Tanks usw.), zum Erhitzen von Flüssigkeiten, zum Trocknen von Schichten und Materialien (z. B. Holz) verwendet. Der wichtigste Parameter von Induktionsheizungsanlagen ist die Frequenz. Für jeden Prozess (Oberflächenhärten durch Erhitzen) gibt es einen optimalen Frequenzbereich, der die beste technologische und wirtschaftliche Leistung bietet. Für die Induktionserwärmung werden Frequenzen von 50 Hz bis 5 MHz verwendet.

Zu den Vorteilen der Induktionserwärmung gehören:

- Die Übertragung elektrischer Energie direkt in den Heizkörper ermöglicht die direkte Erwärmung von Materialien, wodurch die Heizrate beträgt

- Die Übertragung elektrischer Energie direkt in den Heizkörper erfordert keine Kontaktvorrichtungen. Dies ist nützlich für automatisierte Leitungen

- Wenn ein Heizmaterial ein Dielektrikum ist, z. B. Korn, ist die Leistung gleichmäßig über das Volumen des Heizmaterials verteilt. Folglich liefert dieses Induktionsverfahren ein schnelles Erhitzen von

- Induktionserwärmung kann in den meisten Fällen die Produktivität steigern und die Arbeitsbedingungen verbessern. Die Induktionsvorrichtung kann als eine Art Transformator angesehen werden, wenn die Primärwicklung (Induktivität) an die Wechselstromquelle angeschlossen ist und das Heizmaterial als Sekundärwicklung dient

Die Reduzierung der Kosten für die gesamte Installation erfordert die Entwicklung und Implementierung einfacher Induktionsheizungen.

Der Hauptunterschied zwischen Induktionserwärmung und herkömmlichen Trocknungsmethoden liegt in der volumetrischen Erwärmung. Die Wärme dringt nicht von der Oberfläche in das Produkt (Material) ein; es wird im gesamten Volumen auf einmal gebildet, dieser Prozess ermöglicht das effektive Trocknen von Getreide bei geringem Energieverbrauch. Während des Erwärmungsinduktionsprozesses tritt in einem getrockneten Material eine gleichmäßige Verteilung der Feuchtigkeit auf. Die Induktion setzt keine Wärmeübertragung vom Heizgerät auf ein Material voraus. Bei Verwendung anderer Trocknungsmethoden muss die Luft erwärmt und dann die Wärme von der heißen Luft auf das Material übertragen werden. In jeder Phase - Luftheizung, Transport und Wärmeübertragung auf Produkte - sind die Wärmeverluste unvermeidbar.

Heutzutage verwenden Unternehmen in Kasachstan praktisch keine Induktionsheizgeräte, da diese sehr teuer sind. Alte Lampenmodelle von Induktionsheizmaschinen sind veraltet und werden nicht hergestellt.

Getreidetrocknung durch Induktionserwärmung. Trocknen in der fallenden Schicht

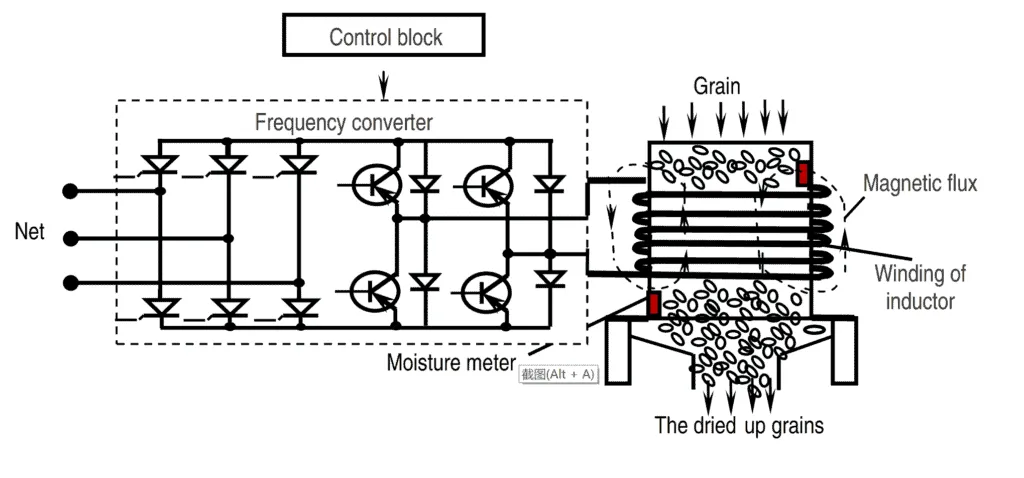

Wir empfehlen die Induktionserwärmungsmethode der Getreidetrocknung (Abbildung 1), bei der das Getreidematerial, angetrieben durch Schwerkraft, durch den Trocknungsschacht fließt. Am oberen Ende des Trockners wird Getreide von Eimerförderern oder anderen Transportvorrichtungen geladen; dann gelangt Getreide in den Trockenturm. In der Kamera des Trockenturms erzeugt der mit dem Frequenzumrichter verbundene Induktor ein hochfrequentes elektromagnetisches Feld (Fluss).

Trocknen in fallender Schicht. Die fallende Schicht stellt einen stark entladenen, sich durch die Gravitation bewegenden Kornstrom dar, der teilweise durch den Aufwärtsstrom des Gases ausgeglichen wird (aerodynamisches Bremsen). Die wahre Kornkonzentration nimmt im Laufe der Bewegung zu. Trocknen in suspendierter Schicht. Der Schwebezustand des Getreides wird im ansteigenden Gasstrom erreicht, wenn die Geschwindigkeit der Stromversorgung erhöht wird. Dabei ist die gesamte Kornoberfläche am Wärme- und Feuchtigkeitsaustausch mit dem Gas beteiligt. Die Verweildauer des Getreides im Pneumorohr überschreitet einige Sekunden nicht; Die Temperatur des Trocknungsmittels beträgt 350-400 ° C. Die Feuchtigkeitsreduzierung beträgt jedoch einen Bruchteil Prozent. Daher wird die Vorrichtung mit gewichteten Kornschichten nicht als separater Trockner verwendet, sondern als Element eines kombinierten Mehrkammertrockners.

Fazit

Heute sind landwirtschaftliche Betriebe und Aufzüge meist mit Direktstromschachttrocknern ausgestattet. Diese Trockner weisen auf erhebliche Ungleichmäßigkeiten beim Erhitzen und Trocknen von Getreide hin, was wiederum erhebliche Kosten für die thermische Trocknung verursacht. Der Hauptgrund hierfür ist die Unvollkommenheit bei der Zufuhr des Trocknungsmittels und der atmosphärischen Luft zu dehydratisierenden Kornschichten.

Eine wichtige Voraussetzung für die Qualitätsarbeit von Getreidetrocknern ist eine effiziente Kühlung von getrocknetem Getreide. Die Kühlvorrichtungen von Getreidetrocknern sind planmäßig so ausgelegt, dass die Temperatur des Getreides am Ausgang die atmosphärische Lufttemperatur nicht um mehr als 10 ° C überschreitet. In der Praxis erreicht dieser Wert jedoch mehr als 12 ° C, wenn die Lufttemperatur höher als 15 ° C ist. Auch moderne Getreidetrockner sorgen für erhebliche Ungleichmäßigkeiten bei der Kühlung der einzelnen Getreideschichten. In dem diskutierten Kontext kann die Anwendung der Induktionsheiztrocknung hinsichtlich Produktivität, Qualität und Kosteneffizienz der geeignetere Weg sein.

Bibliographie

Baum, A., 1983. Getreidetrocknung [auf Russisch], Moskau: Kolos

Ginzburg, A., 1973. Grundlagen der Theorie und Technologie beim Trocknen von Lebensmitteln [auf Russisch], Moskau: Lebensmittelindustrie

Zhidko, V., 1982. Getreidetrocknung und Getreidetrockner [auf Russisch], Moskau: Kolos