Induktionsheizspulen sind eine Art Heizelement, das üblicherweise in Induktionsheizsystemen verwendet wird. Diese Spulen bestehen typischerweise aus Kupfer oder anderen leitfähigen Materialien und sind so konzipiert, dass sie ein magnetisches Wechselfeld erzeugen, wenn ein elektrischer Wechselstrom durch sie fließt. Das magnetische Wechselfeld induziert Wirbelströme im zu erhitzenden Objekt, wodurch es sich schnell erwärmt. Induktionsheizspulen werden häufig in verschiedenen industriellen Anwendungen wie Metallbearbeitung, Wärmebehandlung und Löten eingesetzt, da sie eine schnelle und effiziente Erwärmung mit präziser Temperaturregelung ermöglichen.

In der heutigen schnelllebigen Welt suchen Industrien ständig nach innovativen und effizienten Möglichkeiten, ihre Fertigungsprozesse zu verbessern. Ein solcher technologischer Fortschritt, der die Wärmebehandlungstechnologien revolutioniert hat, ist die Induktionsheizspule. Induktionsheizspulen werden aufgrund ihrer Fähigkeit, Wärme schnell und präzise zu erzeugen, häufig in verschiedenen Branchen eingesetzt, darunter in der Automobilindustrie, der Luft- und Raumfahrtindustrie, der Elektronikindustrie und der Fertigung. Ziel dieses Artikels ist es, die Funktionsprinzipien, Anwendungen, Vorteile und Zukunftsaussichten von Induktionsheizspulen zu untersuchen.

1. Funktionsprinzipien von Induktionsheizspulen

Induktionsheizspulen arbeiten nach dem Prinzip der elektromagnetischen Induktion. Bei diesem Prozess wird ein Wechselstrom (AC) durch eine Spule geleitet, wodurch ein Magnetfeld erzeugt wird. Wenn ein leitfähiges Material in dieses Magnetfeld gebracht wird, werden im Material Wirbelströme induziert. Diese Wirbelströme erzeugen aufgrund des Widerstands des Materials Wärme. Die erzeugte Wärme kann durch Anpassung der Frequenz und Leistung des Wechselstroms gesteuert werden.

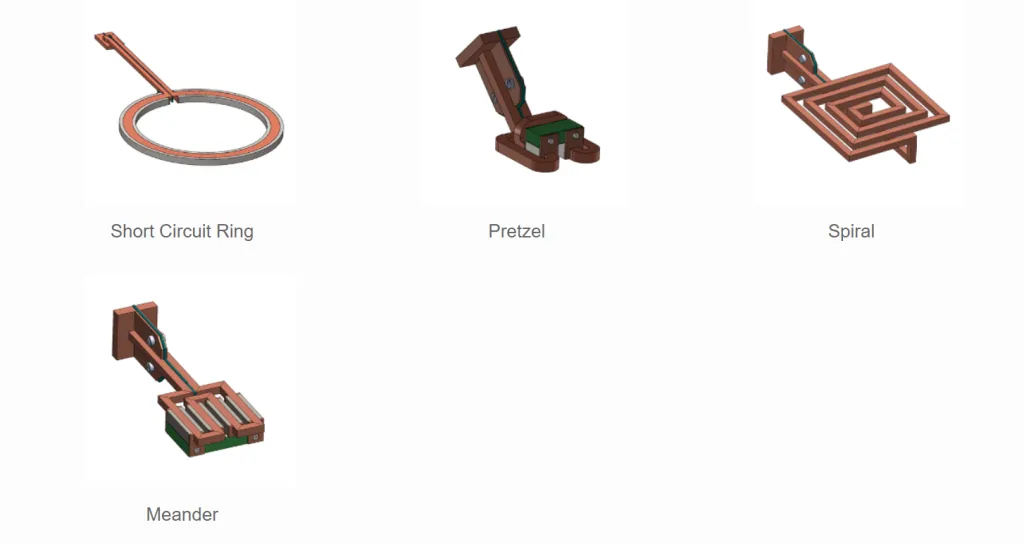

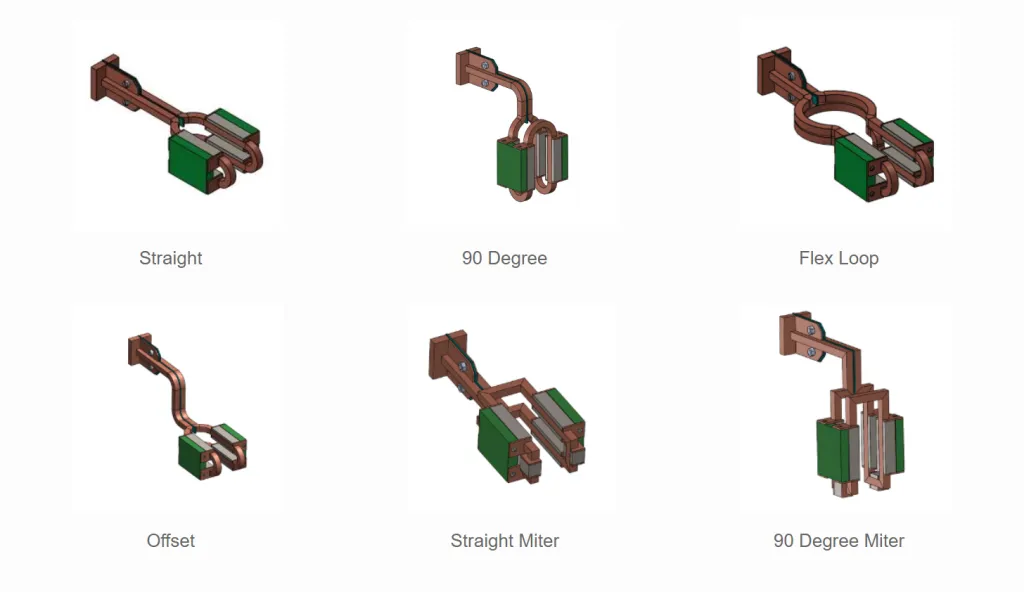

2. Arten von Induktionsheizspulen

Es gibt verschiedene Arten von Induktionsheizspulen, die jeweils für bestimmte Anwendungen konzipiert sind. Einige gängige Typen sind:

2.1. Spiralförmige Heizschlangen

Spiralspulen bestehen aus einem einzelnen Draht, der spiralförmig gewickelt ist. Sie eignen sich zum Erhitzen zylindrischer Objekte wie Rohre oder Stangen, da die Spiralform eine gleichmäßige Erwärmung über die gesamte Länge des Objekts ermöglicht.

2.2. Pfannkuchenspulen

Pancake-Spulen, auch Flachspulen genannt, sind flache, kreisförmige Spulen, die sich ideal zum Erhitzen flacher oder unregelmäßig geformter Objekte eignen. Sie sorgen für ein konzentriertes Magnetfeld und sorgen so für eine effiziente und lokale Erwärmung.

2.3. Zylindrische Spulen

Zylindrische Spulen sind zum Erhitzen großer, zylindrischer Objekte wie Fässer oder Tanks konzipiert. Sie bestehen typischerweise aus mehreren Drahtwindungen, die um einen Zylinder gewickelt sind und ein gleichmäßiges Magnetfeld für eine gleichmäßige Erwärmung erzeugen.

2.4. Induktionsspulen zum Härten

Induktionsspulen zum Härten sind Spezialspulen, die im Wärmebehandlungsprozess, dem sogenannten Induktionshärten, eingesetzt werden. Diese Spulen sind darauf ausgelegt, bestimmte Bereiche einer Metallkomponente schnell und präzise zu erhitzen, was zu einer erhöhten Härte und Verschleißfestigkeit führt.

2.5 Gabelspulen

Gabelspulen haben zwei gabelartige Zinken die dazu dienen, zwei gegenüberliegende Seiten eines Werkstücks zu erwärmen. Sie werden häufig für Lötanwendungen verwendet.

3. Anwendungen von Induktionsheizspulen

3. Anwendungen von Induktionsheizspulen

3.1. Oberflächenhärtung

Eine der Hauptanwendungen von Induktionsheizspulen ist die Oberflächenhärtung. Die durch diese Spulen bereitgestellte lokale Erwärmung ermöglicht eine präzise Steuerung des Härtungsprozesses, was zu einer verbesserten Verschleißfestigkeit und Haltbarkeit von Komponenten wie Zahnrädern, Wellen und Lagern führt.

3.2. Hartlöten und Weichlöten

Induktionsheizspulen werden häufig in Hartlöt- und Weichlötanwendungen eingesetzt. Die schnelle und lokale Erwärmung dieser Spulen ermöglicht eine effiziente Verbindung verschiedener Metallkomponenten, einschließlich Rohren, Drähten und elektronischen Bauteilen.

3.3. Glühen und Spannungsabbau

Induktionsheizspulen werden auch für Glüh- und Entspannungsprozesse eingesetzt. Bei diesen Verfahren werden Metallteile auf eine bestimmte Temperatur erhitzt und anschließend allmählich abgekühlt. Induktionsheizspulen sorgen für eine präzise und kontrollierte Erwärmung und sorgen so für eine gleichmäßige Erwärmung des gesamten Bauteils.

3.4. Schrumpfmontage

Beim Schrumpfen handelt es sich um einen Prozess, bei dem eine Metallkomponente erhitzt wird, um sie auszudehnen und so eine einfache Montage mit einer anderen Komponente zu ermöglichen. Induktionsheizspulen sorgen für eine schnelle und örtliche Erwärmung und eignen sich daher ideal für Schrumpfanwendungen in Branchen wie der Automobil- und Fertigungsindustrie.

3.5. Schmelzen und Gießen

Induktionsheizspulen werden häufig zum Schmelzen und Gießen von Metallen verwendet. Die von diesen Spulen bereitgestellte Hochfrequenzerwärmung ermöglicht ein effizientes und kontrolliertes Schmelzen verschiedener Metalle, einschließlich Stahl, Aluminium und Kupfer.

4. Vorteile von Induktionsheizspulen

4.1. Effizienz und Energieeinsparungen

Induktionsheizspulen bieten eine hohe Energieeffizienz, da sie Wärme direkt im zu erhitzenden Material erzeugen können. Dadurch entfällt die Notwendigkeit eines Vorheizens und die Wärmeverluste werden minimiert, was zu erheblichen Energieeinsparungen führt.

4.2. Schnelle Erwärmung

Induktionsheizspulen sorgen für eine schnelle Erwärmung und ermöglichen so kürzere Prozesszeiten und eine höhere Produktivität. Dies ist besonders in Branchen von Vorteil, in denen Zeit ein kritischer Faktor ist, beispielsweise in der Automobil- und Elektronikfertigung.

4.3. Präzise und kontrollierte Erwärmung

Induktionsheizspulen bieten eine präzise und kontrollierte Erwärmung und ermöglichen es Herstellern, konsistente und gleichmäßige Ergebnisse zu erzielen. Die Möglichkeit, die Leistung und Frequenz des Wechselstroms anzupassen, ermöglicht eine präzise Temperaturregelung und gewährleistet so das gewünschte Ergebnis der Wärmebehandlung.

4.4. Sicherheit und Umweltfreundlichkeit

Induktionsheizspulen sind eine sichere und umweltfreundliche Heizlösung. Da die Wärme direkt im erhitzten Material erzeugt wird, gibt es keine offene Flamme oder heiße Oberfläche, wodurch das Unfallrisiko minimiert wird. Darüber hinaus erzeugen Induktionsheizspulen keine schädlichen Emissionen oder Abfälle, was sie zu einer nachhaltigen Wahl macht.

5. Zukunftsaussichten und Innovationen

Der Bereich der Induktionsheizspulen entwickelt sich ständig weiter. Die laufende Forschung und Entwicklung konzentriert sich auf die Verbesserung ihrer Leistung und die Erweiterung ihrer Anwendungsmöglichkeiten. Zu den Zukunftsaussichten und Innovationen gehören:

5.1. Integration mit Industrie 4.0-Technologien

Die Integration von Induktionsheizspulen mit Industrie 4.0-Technologien wie künstlicher Intelligenz und dem Internet der Dinge (IoT) birgt großes Potenzial. Diese Integration kann eine Echtzeitüberwachung und -steuerung des Heizprozesses ermöglichen und so Effizienz und Produktivität optimieren.

5.2. Fortschritte im Spulendesign

Fortschritte im Spulendesign, wie die Verwendung fortschrittlicher Materialien und Geometrien, können die Effizienz und Leistung von Induktionsheizspulen weiter verbessern. Diese Fortschritte können zu einer verbesserten Wärmeverteilung, einem geringeren Energieverbrauch und einer längeren Haltbarkeit führen.

5.3. Entwicklung neuer Heiztechniken

Forscher erforschen kontinuierlich neue Heiztechniken mithilfe von Induktionsheizspulen. Techniken wie das selektive Erhitzen, bei dem bestimmte Bereiche eines Bauteils erhitzt werden, und das gleichzeitige Erhitzen mehrerer Komponenten werden auf ihre potenziellen Anwendungen in verschiedenen Branchen untersucht.

Zusammenfassung

Induktionsheizspulen haben die Wärmebehandlungstechnologien revolutioniert und bieten effiziente, präzise und kontrollierte Heizlösungen. Ihre Anwendungen beim Oberflächenhärten, Hartlöten, Glühen und vielen anderen Prozessen haben die Herstellungsprozesse in verschiedenen Branchen erheblich verbessert. Angesichts der kontinuierlichen Fortschritte und Innovationen sieht die Zukunft der Induktionsheizspulen vielversprechend aus, mit einer möglichen Integration in Industrie 4.0-Technologien und der Entwicklung neuer Heiztechniken. Da die Industrie weiterhin nach verbesserter Produktivität und Nachhaltigkeit strebt, werden Induktionsheizspulen zweifellos eine entscheidende Rolle bei der Erreichung dieser Ziele spielen.