Um den Wirkungsgrad zu erhöhen und den thermischen Effekt der Metallerwärmung zu reduzieren, wird die Induktionslöten Technologie vorgeschlagen. Der Vorteil dieser Technologie besteht hauptsächlich in der genauen Lokalisierung der Wärmezufuhr zu den Lötstellen. Basierend auf den Ergebnissen der numerischen Simulation war es dann möglich, die erforderlichen Parameter zu entwerfen, um die Löttemperaturen in der gewünschten Zeit zu erreichen. Ziel war es, diese Zeit zu minimieren, um eine unerwünschte thermische Einwirkung auf die Metalle beim metallurgischen Fügen zu vermeiden.Die Ergebnisse der numerischen Simulation zeigten, dass eine Erhöhung der Stromfrequenz zu einer Konzentration maximaler Temperaturen in Oberflächenbereichen von verbundenen Metallen führte. Mit steigendem Strom wurde die Verkürzung der Zeit bis zum Erreichen der Löttemperatur beobachtet.

Die Vorteile des Induktionslötens von Aluminium gegenüber dem Brenner- oder Flammlöten

Die niedrige Schmelztemperatur von Aluminiumgrundmetallen gepaart mit dem engen Temperaturprozessfenster der verwendeten Lotlegierungen ist eine Herausforderung beim Flammlöten. Das Fehlen einer Farbänderung beim Erhitzen von Aluminium gibt dem Lötpersonal keinen visuellen Hinweis darauf, dass das Aluminium die richtige Löttemperatur erreicht hat. Lötarbeiter führen beim Brennerlöten eine Reihe von Variablen ein. Dazu gehören Brennereinstellungen und Flammentyp; Abstand vom Brenner zu den zu lötenden Teilen; Lage der Flamme relativ zu den zu verbindenden Teilen; und mehr.

Gründe, die Verwendung in Betracht zu ziehen Induktionsheizvorrichtung Beim Hartlöten von Aluminium gehören:

- Schnelles, schnelles Aufheizen

- Kontrollierte, präzise Wärmeregulierung

- Selektive (lokale) Wärme

- Anpassungsfähigkeit und Integration der Produktionslinie

- Verbesserte Lebensdauer und Einfachheit der Vorrichtung

- Wiederholbare, zuverlässige Lötverbindungen

- Verbesserte Sicherheit

Das erfolgreiche Induktionslöten von Aluminiumkomponenten hängt stark von der Konstruktion ab Induktionsheizspulen um die elektromagnetische Wärmeenergie auf die zu lötenden Bereiche zu fokussieren und sie gleichmäßig zu erhitzen, so dass die Lötlegierung richtig schmilzt und fließt. Unsachgemäß ausgelegte Induktionsspulen können dazu führen, dass einige Bereiche überhitzt werden und andere Bereiche nicht genügend Wärmeenergie erhalten, was zu einer unvollständigen Lötverbindung führt.

Für eine typische hartgelötete Aluminiumrohrverbindung installiert ein Bediener einen Aluminiumlötring, der häufig Flussmittel enthält, auf dem Aluminiumrohr und fügt diesen in ein anderes aufgeweitetes Rohr oder ein Blockfitting ein. Die Teile werden dann in eine Induktionsspule gelegt und erhitzt. Bei einem normalen Prozess schmelzen die Lötfüllmetalle und fließen aufgrund der Kapillarwirkung in die Verbindungsgrenzfläche.

Warum Induktionslöten im Vergleich zum Brennerlöten von Aluminiumkomponenten?

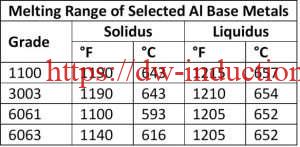

Zunächst ein wenig Hintergrundinformationen zu den heute vorherrschenden Aluminiumlegierungen und den üblichen Aluminiumloten und Loten, die zum Verbinden verwendet werden. Das Löten von Aluminiumkomponenten ist viel anspruchsvoller als das Löten von Kupferkomponenten. Kupfer schmilzt bei 1980°F (1083°C) und ändert seine Farbe, wenn es erhitzt wird. Aluminiumlegierungen, die häufig in HVAC-Systemen verwendet werden, beginnen bei etwa 1190 °F (643 °C) zu schmelzen und liefern beim Erhitzen keine visuellen Hinweise, wie z. B. Farbänderungen.

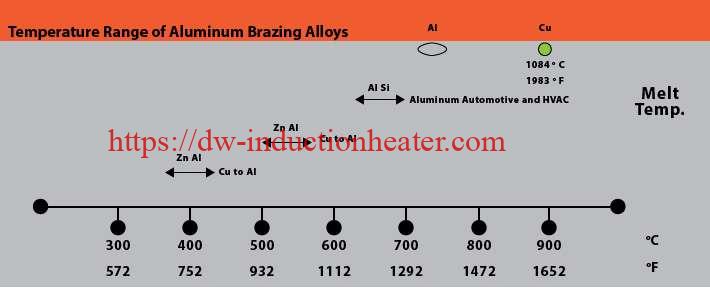

Es ist eine sehr genaue Temperatursteuerung erforderlich, da die Differenz der Schmelz- und Löttemperaturen für Aluminium abhängig von dem Aluminiumgrundmetall, dem Lötfüllmetall und der Masse der zu lötenden Komponenten ist. Beispielsweise beträgt die Temperaturdifferenz zwischen der Solidustemperatur von zwei gängigen Aluminiumlegierungen, Aluminium der Serie 3003 und Aluminium der Serie 6061, und der Flüssigkeitstemperatur der häufig verwendeten BAlSi-4-Lötlegierung 20 °F – ein sehr enges Temperaturprozessfenster, das daher erforderlich ist präzise Kontrolle. Die Auswahl der Grundlegierungen ist bei zu lötenden Aluminiumsystemen äußerst wichtig. Die beste Praxis besteht darin, bei einer Temperatur zu löten, die unter der Solidustemperatur der Legierungen liegt, aus denen die zusammengelöteten Komponenten bestehen.

| AWS A5.8-Klassifizierung | Nominelle chemische Zusammensetzung | Solidus °F (°C) | Liquidus °F (°C) | Löttemperatur |

| BAISi-3 | 86 % Al 10 % Si 4 % Cu | 970 (521) | 1085 (855) | 1085~1120 °F |

| BASI-4 | 88 % aL 12 % Si | 1070 (577) | 1080 (582) | 1080~1120 °F |

| 78 Zn 22 % Al | 826 (441) | 905 (471) | 905~950 °F | |

| 98 % Zn 2 % Al | 715 (379) | 725 (385) | 725~765 °F |

Es ist zu beachten, dass es zwischen zinkreichen Bereichen und Aluminium zu Kontaktkorrosion kommen kann. Wie im galvanischen Diagramm in Abbildung 1 angemerkt, ist Zink im Vergleich zu Aluminium weniger edel und neigt dazu, anodisch zu sein. Je geringer die Potentialdifferenz, desto geringer die Korrosionsrate. Der Potentialunterschied zwischen Zink und Aluminium ist im Vergleich zum Potential zwischen Aluminium und Kupfer minimal.

Ein weiteres Phänomen beim Hartlöten von Aluminium mit einer Zinklegierung ist Lochfraß. Lokale Zell- oder Lochfraßkorrosion kann auf jedem Metall auftreten. Aluminium ist normalerweise durch einen harten, dünnen Film geschützt, der sich an der Oberfläche bildet, wenn es Sauerstoff (Aluminiumoxid) ausgesetzt wird, aber wenn ein Flussmittel diese schützende Oxidschicht entfernt, kann es zu einer Auflösung des Aluminiums kommen. Je länger das Füllmetall geschmolzen bleibt, desto stärker ist die Auflösung.

Aluminium bildet beim Löten eine zähe Oxidschicht, daher ist die Verwendung von Flussmitteln unerlässlich. Das Fluxen von Aluminiumkomponenten kann vor dem Löten separat erfolgen, oder es kann eine Aluminiumlotlegierung, die Flussmittel enthält, in den Lötprozess eingearbeitet werden. Abhängig von der Art des verwendeten Flussmittels (korrosiv oder nicht korrosiv) kann ein zusätzlicher Schritt erforderlich sein, wenn die Flussmittelrückstände nach dem Löten entfernt werden müssen. Wenden Sie sich an einen Löt- und Flussmittelhersteller, um Empfehlungen zu Lötlegierungen und Flussmitteln basierend auf den zu verbindenden Materialien und den erwarteten Löttemperaturen zu erhalten.