Elektrischer Induktionsofen

Beschreibung

Elektrischer Induktionsofen

Der elektrische Induktionsofen ist eine Art Schmelzofen, der elektrische Ströme zum Schmelzen von Metall verwendet. Induktionsöfen sind ideal zum Schmelzen und Legieren einer Vielzahl von Metallen mit minimalen Schmelzverlusten, jedoch ist eine geringe Veredelung des Metalls möglich.

PRINZIP DER INDUKTIONSÖFEN

Das Prinzip des Induktionsofens ist die Induktionserwärmung.

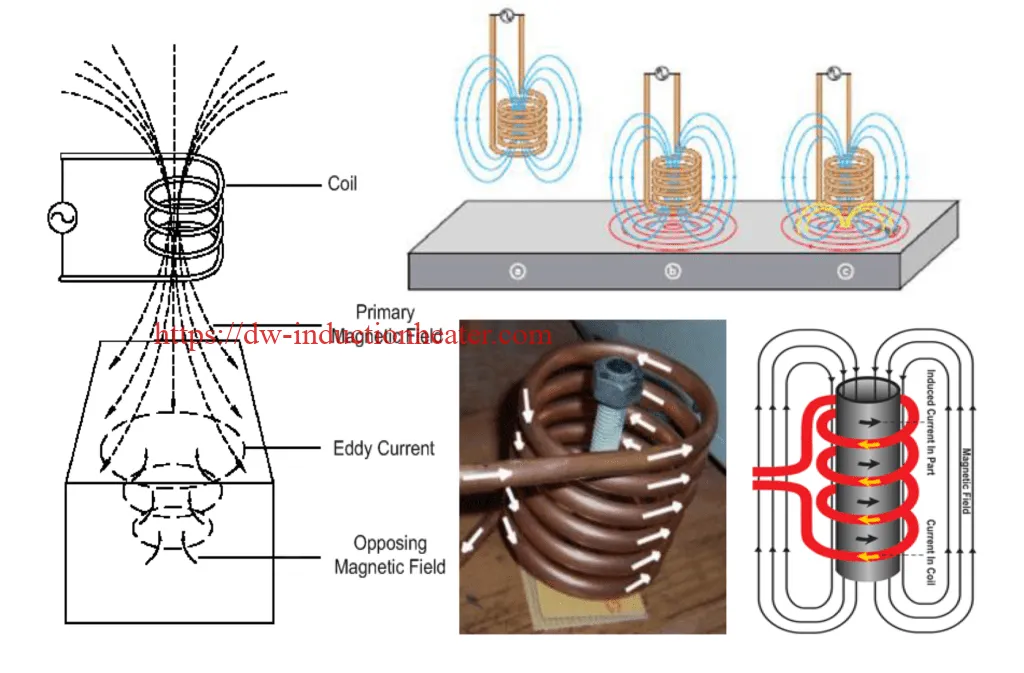

INDUKTIONSHEIZUNG: Induktionserwärmung ist eine Form der berührungslosen Erwärmung für leitfähige Materialien.

Das Prinzip der Induktionserwärmung beruht im Wesentlichen auf zwei bekannten physikalischen Phänomenen:

1. Elektromagnetische Induktion

2. Der Joule-Effekt

1) ELEKTROMAGNETISCHE INDUKTION

Die Energieübertragung auf das zu erwärmende Objekt erfolgt mittels elektromagnetischer Induktion.

Jedes elektrisch leitfähige Material, das in einem variablen Magnetfeld platziert wird, ist der Ort induzierter elektrischer Ströme, Wirbelströme genannt, die schließlich zu Joule-Erwärmung führen.

2) JOULE-ERWÄRMUNG

Joulesche Erwärmung, auch als ohmsche Erwärmung und Widerstandsheizung bekannt, ist der Prozess, bei dem beim Durchgang eines elektrischen Stroms durch einen Leiter Wärme freigesetzt wird.

Die erzeugte Wärme ist proportional zum Quadrat des Stroms multipliziert mit dem elektrischen Widerstand des Drahts.

Die Induktionserwärmung beruht auf den einzigartigen Eigenschaften der Hochfrequenzenergie (HF) – dem Teil des elektromagnetischen Spektrums unterhalb der Infrarot- und Mikrowellenenergie.

Da die Wärme über elektromagnetische Wellen auf das Produkt übertragen wird, kommt das Teil niemals in direkten Kontakt mit einer Flamme, der Induktor selbst wird nicht heiß und es gibt keine Produktverunreinigung.

–Induktionserwärmung ist eine schnelle, saubere und umweltfreundliche Erwärmung.

–Die Induktionsspule fühlt sich kühl an; die Wärme, die sich in der Spule aufbaut, wird ständig mit zirkulierendem Wasser gekühlt.

MERKMALE Elektrischer Induktionsofen

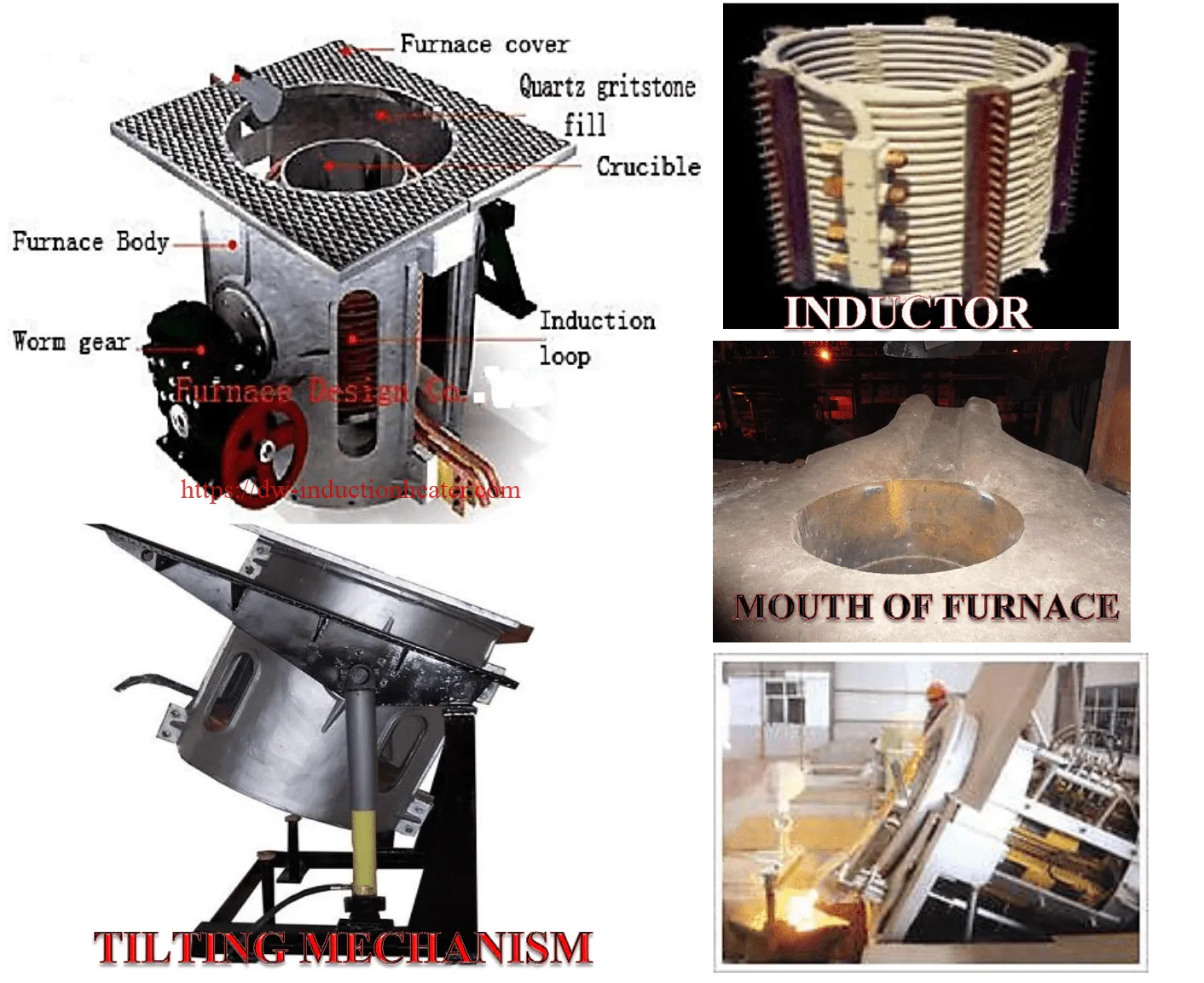

— Ein elektrischer Induktionsofen benötigt eine elektrische Spule, um die Ladung zu erzeugen. Diese Heizspirale wird schließlich ersetzt.

–Der Tiegel, in dem das Metall platziert wird, besteht aus stärkeren Materialien, die der erforderlichen Hitze widerstehen können, und die elektrische Spule selbst wird durch ein Wassersystem gekühlt, damit sie nicht überhitzt oder schmilzt.

— Der Induktionsofen kann in seiner Größe variieren, von einem kleinen Ofen, der für sehr präzise Legierungen mit einem Gewicht von nur etwa einem Kilogramm verwendet wird, bis hin zu viel größeren Öfen, die für die Massenproduktion von sauberem Metall für viele verschiedene Anwendungen ausgelegt sind.

–Der Vorteil des Induktionsofens ist ein sauberer, energieeffizienter und gut kontrollierbarer Schmelzprozess im Vergleich zu den meisten anderen Methoden zum Schmelzen von Metall.

–Gießereien verwenden diesen Ofentyp und jetzt ersetzen auch mehr Eisengießereien Kupolöfen durch Induktionsöfen, um Gusseisen zu schmelzen, da erstere viel Staub und andere Schadstoffe ausstoßen.

— Die Kapazität elektrischer Induktionsöfen reicht von weniger als einem Kilogramm bis zu einer Kapazität von hundert Tonnen und wird zum Schmelzen von Eisen und Stahl, Kupfer, Aluminium und Edelmetallen verwendet.

–Der einzige große Nachteil bei der Verwendung von Induktionsöfen in einer Gießerei ist der Mangel an Raffinationskapazität; Beschickungsmaterialien müssen frei von Oxidationsprodukten sein und eine bekannte Zusammensetzung haben, und einige Legierungselemente können aufgrund von Oxidation verloren gehen (und müssen der Schmelze wieder hinzugefügt werden).

VORTEILE DES ELEKTRISCHEN INDUKTIONSOFENS:

Elektrische Induktionsöfen bieten gewisse Vorteile gegenüber anderen Ofensystemen. Sie beinhalten:

Höherer Ertrag. Das Fehlen von Verbrennungsquellen verringert Oxidationsverluste, die für die Produktionsökonomie erheblich sein können.

Schnellerer Start. Die volle Leistung des Netzteils steht sofort zur Verfügung, wodurch die Zeit bis zum Erreichen der Betriebstemperatur verkürzt wird. Kaltladungszeiten von ein bis zwei Stunden sind üblich.

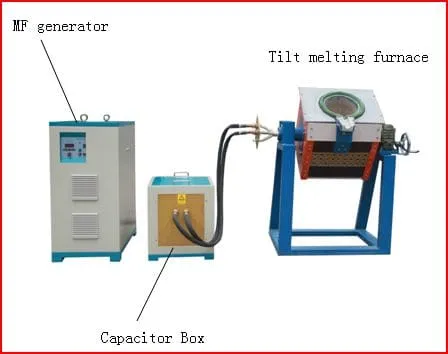

Flexibilität. Es ist kein geschmolzenes Metall erforderlich, um eine kernlose Mittelfrequenz-Induktionsschmelzanlage zu starten. Dies erleichtert wiederholte Kaltstarts und häufige Legierungswechsel.

Natürliches Rühren. Mittelfrequenzeinheiten können eine starke Rührwirkung erzeugen, die zu einer homogenen Schmelze führt.

Saubereres Schmelzen. Keine Verbrennungsnebenprodukte bedeutet eine sauberere Schmelzumgebung und keine damit verbundenen Produkte von Abgasreinigungssystemen.

Kompakte Installation. Hohe Schmelzraten können aus kleinen Öfen erhalten werden.

Reduzierte Feuerfestigkeit. Die kompakte Größe im Verhältnis zur Schmelzrate bedeutet, dass Induktionsöfen viel weniger feuerfestes Material benötigen als brennstoffbefeuerte Einheiten. Bessere Arbeitsumgebung. Induktionsöfen sind viel leiser als Gasöfen, Lichtbogenöfen oder Kupolöfen. Es ist kein Verbrennungsgas vorhanden und die Abwärme wird minimiert.

Energieeinsparung. Die Gesamtenergieeffizienz beim Induktionsschmelzen liegt zwischen 55 und 75 Prozent und ist deutlich besser als bei Verbrennungsverfahren.