Induktionsheizzylinder für Kunststoffextruder und Spritzgießmaschine

Beschreibung

Induktionsheizzylinder bieten größere Energieeinsparungen, Zuverlässigkeit und schnellere Reaktion.

Spektakuläre Energieeinsparungen, überlegene Zuverlässigkeit und eine viel schnellere Reaktion als herkömmliche Heizbänder sind einige der Vorteile, die ein neu entwickeltes Heizband bietet Induktionsheizung. Das Heizsystem nutzt elektromagnetische Induktion – ein altes und bekanntes Prinzip, das verwendet wird, um große Industrieöfen, Spezialmaschinen zum Spritzgießen von geschmolzenem Metall, Duroplastformen und einige japanische Heißkanaldüsen zu erwärmen. Es handelt sich jedoch um ein relativ neues Konzept zur Beheizung von Zylindern von Kunststoffextrusions- und Spritzgussmaschinen.

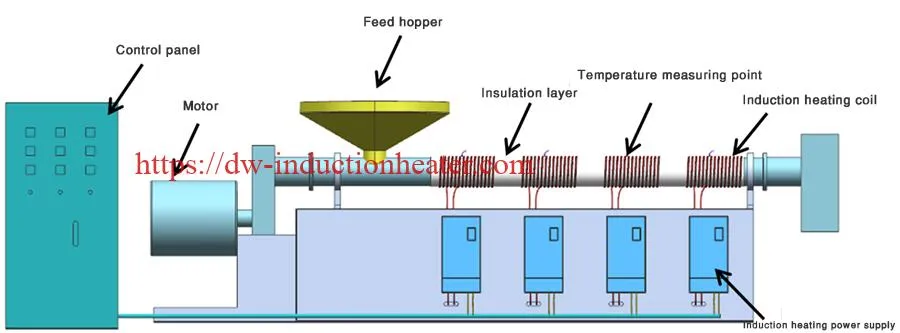

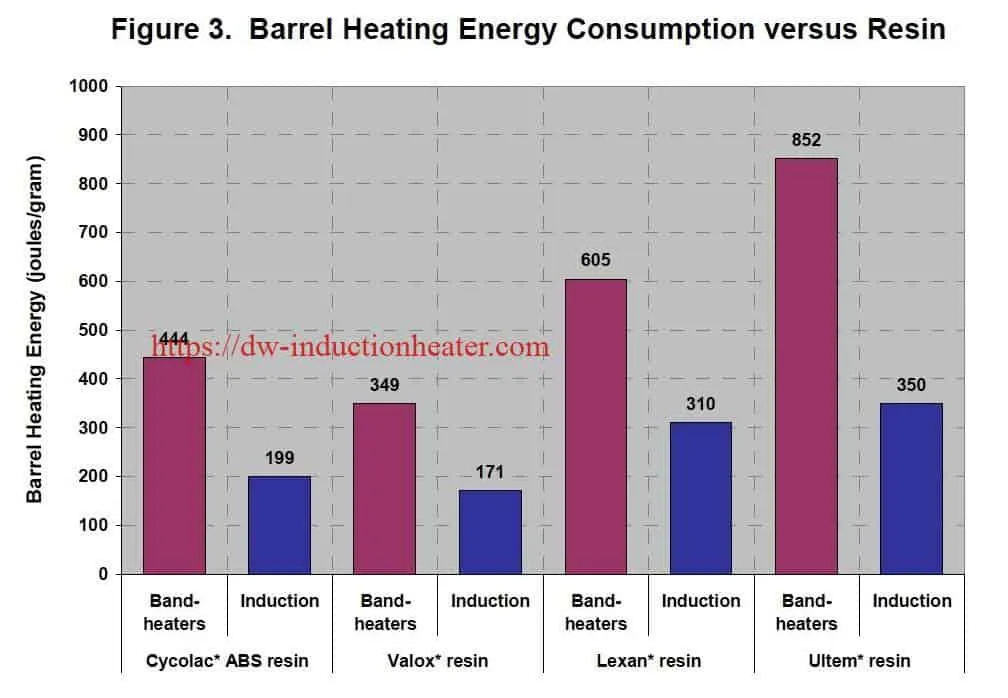

Das elektromagnetisches Induktionsheizsystem, Vorgestellt von HLQ Induktionsgeräte Co aus China verwandelt das Stahlfass selbst in eine Widerstandsheizung, indem es elektrische Wirbelströme im Metall nahe der Außenfläche des Fassrohrs erzeugt. Diese Wirbelströme werden durch elektrischen Strom induziert, der durch ein Kabel fließt, das in einer durchgehenden Spule um den Lauf gewickelt ist, ihn aber nicht berührt. Obwohl die Anschaffungskosten höher sind als Heizbänder, amortisiert sich die Induktionserwärmung Berichten zufolge auf verschiedene Weise und je nach Maschinengröße auch schneller. Labormessungen zeigen, dass die Heizeffizienz (relativ zur verbrauchten Energie) typischer Glimmer-Heizbänder im Verarbeitungsbereich von 200-300 Grad C (üblich beim Spritzgießen) wahrscheinlich nur 40-60 % beträgt, während die eines Keramik-Heizbands dies kann 10-15% höher sein. Die restliche Energie wird durch Strahlung und Konvektion an die Umgebung verschwendet. Darüber hinaus verliert ein neues Glimmerband nach den ersten 10 Betriebsstunden etwa 6 % seiner anfänglichen Effizienz, da es dunkler wird, sein Oberflächenemissionsvermögen und die daraus resultierenden Strahlungsverluste erhöht. Bei höheren Zylindertemperaturen für technische Harze sinkt die Effizienz sogar noch mehr.

Das elektromagnetisches Induktionsheizsystem, Vorgestellt von HLQ Induktionsgeräte Co aus China verwandelt das Stahlfass selbst in eine Widerstandsheizung, indem es elektrische Wirbelströme im Metall nahe der Außenfläche des Fassrohrs erzeugt. Diese Wirbelströme werden durch elektrischen Strom induziert, der durch ein Kabel fließt, das in einer durchgehenden Spule um den Lauf gewickelt ist, ihn aber nicht berührt. Obwohl die Anschaffungskosten höher sind als Heizbänder, amortisiert sich die Induktionserwärmung Berichten zufolge auf verschiedene Weise und je nach Maschinengröße auch schneller. Labormessungen zeigen, dass die Heizeffizienz (relativ zur verbrauchten Energie) typischer Glimmer-Heizbänder im Verarbeitungsbereich von 200-300 Grad C (üblich beim Spritzgießen) wahrscheinlich nur 40-60 % beträgt, während die eines Keramik-Heizbands dies kann 10-15% höher sein. Die restliche Energie wird durch Strahlung und Konvektion an die Umgebung verschwendet. Darüber hinaus verliert ein neues Glimmerband nach den ersten 10 Betriebsstunden etwa 6 % seiner anfänglichen Effizienz, da es dunkler wird, sein Oberflächenemissionsvermögen und die daraus resultierenden Strahlungsverluste erhöht. Bei höheren Zylindertemperaturen für technische Harze sinkt die Effizienz sogar noch mehr.

Im Gegensatz dazu misst HLQ einen Induktionsheizwirkungsgrad von etwa 95 %. Strahlungsverluste werden durch die Isolierhüllen minimiert, die im Betrieb auf eine Temperatur von etwa 60-70 Grad C ansteigen. Die niederohmigen Induktionsspulen bleiben kühl genug zum Anfassen.

Wo kann Induktionsheizung Fass?

Es wird hauptsächlich auf Einspritzung, Verdrängung angewendet; Blasfolien-, Drahtzieh-, Granulier- und Recyclingmaschinen usw. Die Produktanwendung umfasst Folien, Bleche, Profile, Rohmaterialien usw. Es kann zum Erhitzen des Zylinders, des Flansches, des Düsenkopfes, der Schnecke und anderer Teile der Maschinen verwendet werden. Es ist hervorragend in der Energieeinsparung und Abkühlung der Arbeitsumgebung.

Induktionsheizung ist der Prozess des Erhitzens eines elektrisch leitenden Objekts (normalerweise eines Metalls) durch elektromagnetische Induktion, bei dem Wirbelströme innerhalb des Metalls erzeugt werden und der Widerstand zu einer Joule-Erwärmung des Metalls führt. Die Induktionsspule selbst wird nicht erhitzt. Das wärmeerzeugende Objekt ist das erwärmte Objekt selbst.

Warum und wie kann ein Induktionsheizfass Energie sparen?

Derzeit verwenden die meisten Kunststoffmaschinen das herkömmliche Widerstandsheizverfahren, bei dem der Widerstandsdraht erhitzt wird und die Wärme dann über die Heizabdeckung auf den Zylinder übertragen wird. Daher kann nur die Wärme nahe der Zylinderoberfläche auf den Zylinder übertragen werden und Die Wärme in der Nähe der äußeren Heizungsabdeckung geht an die Luft verloren, was zu einem Anstieg der Umgebungstemperatur führt.

Induktionsherd ist eine Technologie, bei der hochfrequente Magnetfelder, die dazu führen, dass er durch elektromagnetische Felder (EMF) erhitzt wird, die aneinander streifen. Wenn der Lauf erhitzt wird und die Wärme minimal ist, gibt es eine sehr hohe Wärmeeffizienz und einen minimalen Wärmeverlust die Umgebung, in der Energieeinsparungen von 30-80 % erreicht werden könnten. Aufgrund der Tatsache, dass die Induktionsspule keine hohe Wärme erzeugt und auch kein Widerstandsdraht vorhanden ist, der oxidiert und die Heizung durchbrennt, hat die Induktionsheizung eine längere Lebensdauer Lebensdauer und auch weniger Wartung.

Was sind die Vorteile des Induktionsheizfasses?

Was sind die Vorteile des Induktionsheizfasses?

- Energieeffizienz 30%-85%

Gegenwärtig werden in Kunststoffverarbeitungsmaschinen hauptsächlich Widerstandsheizelemente verwendet, die eine große Wärmemenge erzeugen können, die an die Umgebung abgestrahlt wird. Induktionserwärmung ist eine ideale Alternative, um dieses Problem zu lösen. Die Oberflächentemperatur der Induktionsheizspule liegt zwischen 50 ºC und 90 ºC, die Wärmeverluste werden erheblich minimiert, was zu Energieeinsparungen von 30 % bis 85 % führt. Der Energiespareffekt ist daher offensichtlicher, wenn das Induktionsheizsystem in Hochleistungsheizgeräten verwendet wird. - Sicherheit

Die Verwendung eines Induktionserwärmungssystems ermöglicht eine berührungssichere Oberfläche der Maschine, wodurch Verbrennungen vermieden werden können, die häufig bei Kunststoffmaschinen mit Widerstandsheizelementen auftreten, und bietet einen sicheren Arbeitsplatz für die Bediener. - Schnelles Aufheizen, hohe Heizleistung

Im Vergleich zur Widerstandsheizung, deren Energieumwandlungswirkungsgrad ungefähr bei 60 % liegt, hat die Induktionsheizung einen Wirkungsgrad von über 98 % bei der Umwandlung von Strom in Wärme. - Niedrigere Arbeitsplatztemperatur, höherer Bedienkomfort

Nach dem Einsatz des Induktionsheizsystems wird die Temperatur der gesamten Produktionshalle um mehr als 5 Grad gesenkt. - Lange Lebensdauer

Im Gegensatz zu Widerstandsheizelementen, die dauerhaft bei hoher Temperatur arbeiten müssen, arbeitet die Induktionsheizung nahe der Umgebungstemperatur und verlängert somit effizient die Lebensdauer. - Genaue Temperaturregelung, hohe Produktqualifizierungsrate

Die Induktionsheizung stellt eine geringe oder keine thermische Trägheit bereit, so dass sie kein Überschwingen der Temperatur verursacht. Und die Temperatur kann auf dem eingestellten Wert von 0.5 Grad Unterschied bleiben.

Was ist die Überlegenheit des Induktionsheizzylinders für die Kunststoffextrusion im Vergleich zu herkömmlichen Heizgeräten?

Was ist die Überlegenheit des Induktionsheizzylinders für die Kunststoffextrusion im Vergleich zu herkömmlichen Heizgeräten?

| Induktionsherd | Traditionelle Heizungen | |

| Heizmethode | Induktionserwärmung ist der Prozess des Erhitzens eines elektrisch leitenden Objekts (normalerweise eines Metalls) durch elektromagnetische Induktion, wobei Wirbelströme innerhalb des Metalls erzeugt werden und der Widerstand zu einer Joule-Erwärmung des Metalls führt. Die Induktionsspule selbst wird nicht erhitzt. Das wärmeerzeugende Objekt ist das erwärmte Objekt selbst | Widerstandsdrähte werden direkt erhitzt und Wärme wird durch Kontakt übertragen. |

| Aufheizzeit | Schnelleres Aufheizen, höhere Effizienz | langsameres Aufheizen, geringerer Wirkungsgrad |

| Energiesparrate |

Sparen Sie 30-80% Energie, reduzieren Sie die Arbeitstemperatur |

Kann keine Energie sparen |

| Installation | Einfache | Einfache |

| Produktion | Leicht zu bedienen | Leicht zu bedienen |

| Wartung |

Der Steuerkasten lässt sich einfach austauschen, ohne die Maschine auszuschalten |

Einfach zu ersetzen, aber Sie müssen Ihre Maschine ausschalten |

| Temperaturkontrolle | Geringe thermische Trägheit und präzise Temperaturregelung, da sich die Heizung nicht selbst erwärmt. | Große thermische Trägheit, geringe Genauigkeit bei der Temperaturregelung |

| Produktqualität | Höhere Produktqualität durch präzise Temperaturführung | Geringere Produktqualität |

| Sicherheit |

Außenmantel ist berührungssicher, niedrigere Oberflächentemperatur, keine elektrische Leckage. |

Die Temperatur am Außenmantel ist viel höher und kann leicht verbrannt werden. Elektrische Leckage bei falschem Betrieb. |

| Lebensdauer der Heizung | 2-4years | 1-2 Jahre |

| Lebensdauer von Zylinder und Schraube |

Längere Lebensdauer für Zylinder, Schnecke etc. durch geringere Heizerwechselhäufigkeit. |

Kürzere Nutzungsdauer für Zylinder, Schnecke etc. |

| Arbeitsumfeld | Niedrigere Umgebungstemperatur; Kein Geräusch |

Viel höhere Umgebungstemperatur und viel Lärm |

Berechnung der Induktionsheizleistung

Wenn Sie die Heizleistung des vorhandenen Heizsystems kennen, wählen Sie eine geeignete Leistung entsprechend der Lastrate aus

- Lastrate ≤ 60 %, anwendbare Leistung beträgt 80 % der ursprünglichen Leistung;

- Laderate zwischen 60%-80%, wählen Sie die ursprüngliche Leistung;

- Laderate > 80 %, anwendbare Leistung beträgt 120 % der ursprünglichen Leistung;

Wenn die Heizleistung der vorhandenen Heizungsanlage unbekannt ist

- Für Spritzgussmaschinen, Blasfolienmaschinen und Extrusionsmaschinen sollte die Leistung entsprechend der tatsächlichen Oberfläche des Zylinders (Zylinder) mit 3 W pro cm2 berechnet werden.

- Für Trockenschnitt-Pelletiermaschinen sollte die Leistung entsprechend der tatsächlichen Oberfläche des Zylinders (Fass) mit 4 W pro cm2 berechnet werden.

- Für Nassschnitt-Pelletiermaschinen sollte die Leistung entsprechend der tatsächlichen Oberfläche des Zylinders (Fass) mit 8 W pro cm2 berechnet werden.

Zum Beispiel: Zylinderdurchmesser 160 mm, Länge 1000 mm (dh 160 mm = 16 cm, 1000 mm = 100 cm)

Berechnung der Zylinderoberfläche: 16 * 3.14 * 100 = 5024 cm²

Berechnung als 3W pro cm2: 5024*3=15072W, also 15kW