Induktionsaluminiumlöten mit Computerunterstützung

Induktionsaluminiumlöten wird in der Industrie immer häufiger. Ein typisches Beispiel ist das Löten verschiedener Rohre an einem Wärmetauschergehäuse für Kraftfahrzeuge. Das Induktionsheizspule Weit verbreitet für diese Art von Verfahren ist das nicht umgebende Verfahren, das als "Hufeisen-Haarnadel" -Stil bezeichnet werden kann. Für diese Spulen sind das Magnetfeld und die resultierende Wirbelstromverteilung von Natur aus 3-D. Bei diesen Anwendungen gibt es Probleme mit der Verbindungsqualität und der Konsistenz der Ergebnisse von Teil zu Teil. Um ein solches Problem für einen großen Automobilhersteller zu lösen, wurde das Computersimulationsprogramm Flux3D für die Prozessstudie und -optimierung verwendet. Die Optimierung umfasste das Ändern der Konfiguration der Induktionsspule und des Magnetflussreglers. Neue Induktionsspulen, die in einem Labor experimentell validiert wurden, produzieren an mehreren Produktionsstandorten Teile mit höherwertigen Verbindungen.

Jedes Auto benötigt mehrere verschiedene Wärmetauscher (Heizkerne, Verdampfer, Kondensatoren, Kühler usw.) für die Kühlung des Antriebsstrangs, die Klimatisierung, die Ölkühlung usw. Die überwiegende Mehrheit der heutigen Pkw-Wärmetauscher besteht aus Aluminium oder Aluminiumlegierungen. Selbst wenn derselbe Motor für mehrere Automodelle verwendet wird, können die Verbindungen aufgrund unterschiedlicher Layouts unter der Motorhaube variieren. Aus diesem Grund ist es für Teilehersteller üblich, mehrere grundlegende Wärmetauscherkörper herzustellen und dann in einem Sekundärbetrieb verschiedene Steckverbinder anzubringen.

Wärmetauscherkörper bestehen normalerweise aus Aluminiumlamellen, -rohren und -köpfen, die in einem Ofen zusammengelötet sind. Nach dem Löten werden die Wärmetauscher für das jeweilige Automodell angepasst, indem entweder Nylontanks oder am häufigsten verschiedene Aluminiumrohre mit Anschlussblöcken angebracht werden. Diese Rohre werden entweder durch MIG-Schweißen, Flammen- oder Induktionslöten befestigt. Beim Hartlöten ist aufgrund des geringen Unterschieds der Schmelz- und Löttemperaturen für Aluminium (20-50 ° C je nach Legierung, Füllmetall und Atmosphäre), der hohen Wärmeleitfähigkeit von Aluminium und des kurzen Abstands zu anderen eine sehr genaue Temperaturregelung erforderlich Gelenke, die in einer früheren Operation gelötet wurden.

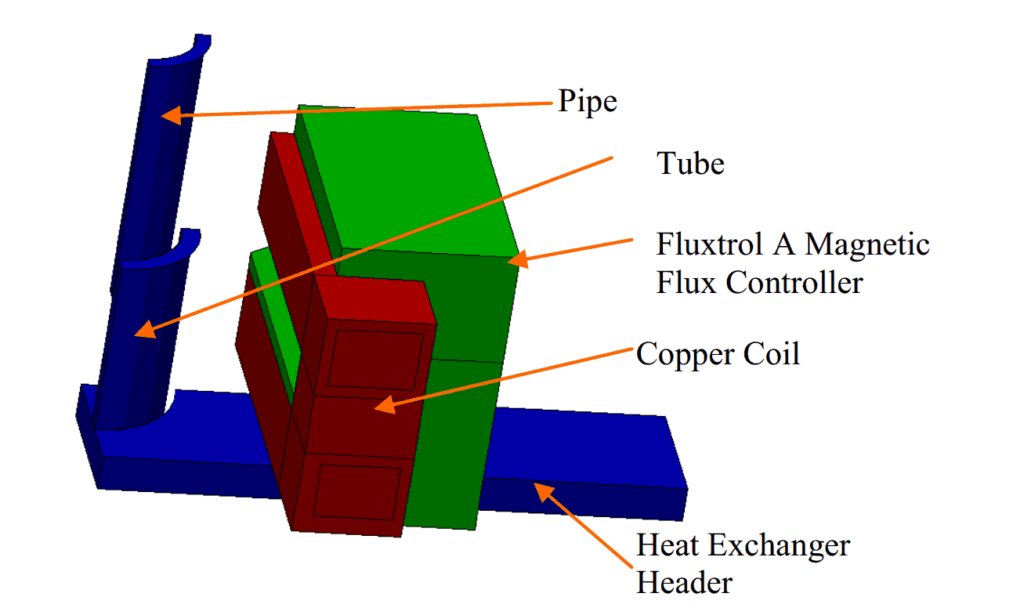

Induktionsheizung ist eine übliche Methode zum Löten verschiedener Rohre an Wärmetauscherköpfen. Abbildung 1 ist ein Bild von einem Induktionslöten Einrichtung zum Hartlöten eines Rohrs mit einem Rohr an einem Wärmetauscherkopf. Aufgrund der Anforderungen an eine präzise Erwärmung muss sich die Fläche der Induktionsspule in unmittelbarer Nähe der zu lötenden Verbindung befinden. Daher kann eine einfache zylindrische Spule nicht verwendet werden, da das Teil nach dem Hartlöten der Verbindung nicht entfernt werden konnte.

Es gibt zwei Hauptinduktionsspulenarten, die zum Löten dieser Verbindungen verwendet werden: Induktoren im Clamshell- und Hufeisen-Haarnadel-Stil. "Clamshell" -Induktoren ähneln zylindrischen Induktoren, öffnen sich jedoch, um das Entfernen von Teilen zu ermöglichen. "Hufeisen-Haarnadel" -Induktoren haben die Form eines Hufeisens zum Laden des Teils und bestehen im Wesentlichen aus zwei Haarnadelspulen auf gegenüberliegenden Seiten des Gelenks.

Der Vorteil der Verwendung eines "Clamshell" -Induktors besteht darin, dass die Erwärmung einen gleichmäßigeren Umfang aufweist und relativ leicht vorherzusagen ist. Der Nachteil eines "Clamshell" -Induktors besteht darin, dass das erforderliche mechanische System komplizierter ist und die Hochstromkontakte relativ unzuverlässig sind.

"Hufeisen-Haarnadel" -Induktoren erzeugen kompliziertere 3-D-Wärmemuster als "Clamshells". Der Vorteil eines Induktors im Hufeisen-Haarnadel-Stil besteht darin, dass die Handhabung der Teile vereinfacht wird.

Computersimulation optimiert das Löten

Ein großer Hersteller von Wärmetauschern hatte Qualitätsprobleme beim Löten der in 1 gezeigten Verbindung unter Verwendung eines Induktors im Hufeisen-Haarnadel-Stil. Die Lötverbindung war für die meisten Teile gut, aber die Erwärmung war für einige Teile völlig anders, was zu einer unzureichenden Verbindungstiefe, kalten Verbindungen und Zusatzwerkstoffen führte, die aufgrund lokaler Überhitzung die Rohrwand hinaufliefen. Selbst bei der Prüfung jedes Wärmetauschers auf Undichtigkeiten sind an dieser Verbindung im Betrieb noch einige Teile undicht. Das Center for Induction Technology Inc. wurde mit der Analyse und Lösung des Problems beauftragt.

Das für den Auftrag verwendete Netzteil hat eine variable Frequenz von 10 bis 25 kHz und eine Nennleistung von 60 kW. Während des Lötvorgangs installiert ein Bediener einen Füllmetallring am Rohrende und führt das Rohr in das Rohr ein. Ein Wärmetauscher wird auf ein spezielles Rig gestellt und innerhalb des Hufeiseninduktors bewegt.

Der gesamte Lötbereich wird unter Rückfluß erhitzt. Die zum Aufheizen des Teils verwendete Frequenz beträgt typischerweise 12 bis 15 kHz, und die Aufheizzeit beträgt etwa 20 Sekunden. Der Leistungspegel wird mit linearer Reduzierung am Ende des Heizzyklus programmiert. Ein optisches Pyrometer schaltet die Stromversorgung aus, wenn die Temperatur auf der Rückseite des Gelenks einen voreingestellten Wert erreicht.

Es gibt viele Faktoren, die zu Inkonsistenzen beim Hersteller führen können, z. B. Abweichungen bei den Verbindungskomponenten (Abmessungen und Position) und instabiler und variabler (zeitlicher) elektrischer und thermischer Kontakt zwischen Rohr, Rohr, Füllring usw. Einige Phänomene sind von Natur aus instabil, und kleine Abweichungen dieser Faktoren können zu unterschiedlichen Prozessdynamiken führen. Beispielsweise kann sich der offene Füllmetallring unter den elektromagnetischen Kräften teilweise abwickeln, und das freie Ende des Rings kann durch Kapillarkräfte zurückgesaugt werden oder ungeschmolzen bleiben. Die Rauschfaktoren sind schwer zu reduzieren oder zu beseitigen, und die Lösung des Problems erforderte eine Erhöhung der Robustheit des Gesamtprozesses. Computersimulation ist ein effektives Werkzeug zur Analyse und Optimierung des Prozesses.

Bei der Bewertung des Lötprozesses wurden starke elektrodynamische Kräfte beobachtet. In dem Moment, in dem die Stromversorgung eingeschaltet wird, erfährt die Hufeisenspule aufgrund einer plötzlichen Anwendung elektrodynamischer Kraft eindeutig eine Ausdehnung. Somit wurde der Induktor mechanisch stärker gemacht, einschließlich des Einbaus einer zusätzlichen Glasfaserplatte (G10), die die Wurzeln zweier Haarnadelspulen verbindet. Die andere Demonstration der vorhandenen elektrodynamischen Kräfte war die Verschiebung von geschmolzenem Füllmetall von den Bereichen in der Nähe von Kupferwindungen, in denen das Magnetfeld stärker ist. Bei einem normalen Prozess verteilt sich das Füllmetall aufgrund von Kapillarkräften und Schwerkraft gleichmäßig um die Verbindung herum, im Gegensatz zu einem abnormalen Prozess, bei dem das Füllmetall aus der Verbindung austreten oder sich entlang der Rohroberfläche nach oben bewegen kann.

Parce que Induktionsaluminiumlöten ist ein sehr komplizierter Prozess, es ist nicht möglich, eine genaue Simulation der gesamten Kette miteinander gekoppelter Phänomene (elektromagnetisch, thermisch, mechanisch, hydrodynamisch und metallurgisch) zu erwarten. Der wichtigste und kontrollierbarste Prozess ist die Erzeugung elektromagnetischer Wärmequellen, die mit dem Flux 3D-Programm analysiert wurden. Aufgrund der Komplexität des Induktionslötprozesses wurde eine Kombination aus Computersimulation und Experimenten zur Prozessgestaltung und -optimierung verwendet.