Induktionslöten von Aluminiumrohren mit hochfrequenter Induktionserwärmung

Die neuartigen Anwendungsbereiche von Induktionsheizvorrichtung erfordern die Analyse der Temperaturverteilung innerhalb der erhitzten Komponenten unter Berücksichtigung der entsprechenden Strukturen und der Materialeigenschaften. Die Finite-Elemente-Methode (FEM) bietet ein leistungsstarkes Werkzeug zur Durchführung solcher Analysen und zur Optimierung von Induktionserwärmungsprozessen durch gekoppelte elektromagnetische und thermische numerische Analysen und Simulationen.

Das Hauptziel dieses Beitrags ist es, die Möglichkeit der Anwendung der richtigen, hoch entwickelten und effizienten Induktionslöttechnologie für die Herstellung von Solarkollektoren auf der Grundlage numerischer Simulationen und durchgeführter Experimente aufzuzeigen.

Problembeschreibung

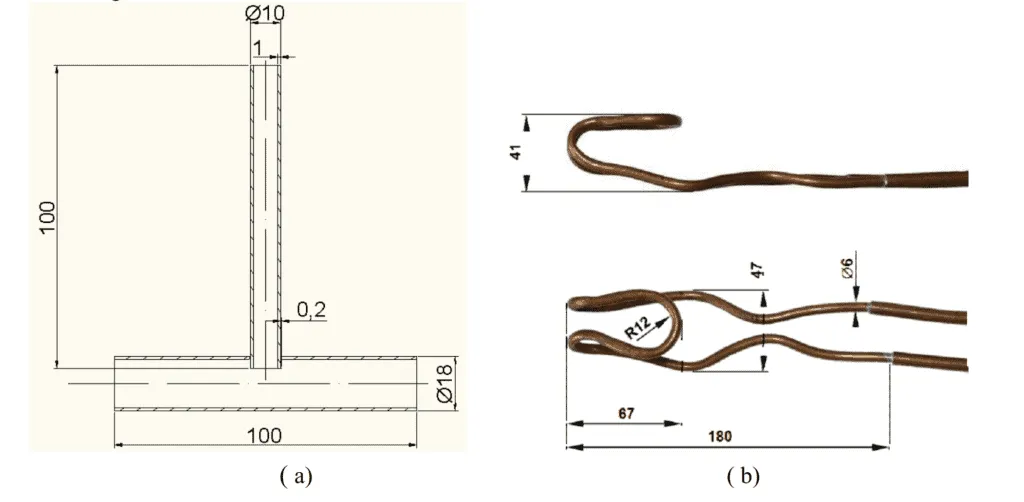

Diese Arbeit befasst sich mit der Konstruktion von Bauteilen für Solarkollektoren, die für den Lötprozess geeignet sind, nämlich der Teile von Sammelrohren (Abb. 1a). Rohre werden aus der Al-Legierung vom Typ AW 3000 mit der in Tabelle 1 angegebenen chemischen Zusammensetzung hergestellt. Zum Löten wird die Legierung vom Typ Al 104 (Tabelle 2) zusammen mit dem Flussmittel Braze Tec 32/80 verwendet, bei dem es sich nicht um Rückstände handelt -ätzend. Das Temperaturintervall zwischen Solidus- und Liquidustemperaturen für die Al 104-Hartlotlegierung liegt zwischen 575 ° C und 585 ° C. Die Solidustemperatur des Rohrmaterials beträgt 650 ° C.

Tabelle 1 Chemische Zusammensetzung der AW 3000-Legierung [Gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Cr | Al |

| 0.05-0.15 | 0.06-0.35 | max. 0.1 | 0.3-0.6 | 0.02-0.20 | 0.05-0.3 | max. 0.25 | GLEICHGEWICHT |

Tabelle 2 Chemische Zusammensetzung der Hartlotlegierung vom Typ Al 104 [Gew. %]

| Si | Fe | Cu | Mn | Mg | Zn | Ti | Al |

| 11-13 | 0.6 | max. 0.3 | 0.15 | 0.1 | 0.2 | max. 0.15 | GLEICHGEWICHT |

Der Lötprozess setzt die Anwendung einer Induktionserwärmung voraus. Das System der Induktionserwärmung muss so ausgelegt werden, dass gleichzeitig Löttemperaturen in der Verbindungszone (gelötete Metalle - Hartlotlegierung) erreicht werden. Unter diesem Gesichtspunkt ist eine richtige Auswahl der Induktionsspule, ihrer Geometrie und Betriebsparameter (hauptsächlich der Frequenz und des Quellenstroms) sehr wichtig. Die Form und die Abmessungen der konstruierten wassergekühlten Kupfer-Induktionsspule sind in Abb. 1b dargestellt

Die Auswirkung relevanter Parameter der Induktionserwärmung auf die Temperaturverteilung in den gelöteten Teilen wurde unter Verwendung der numerischen Simulation der Induktionserwärmung unter Verwendung des Programmcodes ANSYS 10.0 bewertet.

Simulationsmodell

In Übereinstimmung mit der Methode zur Lösung gekoppelter elektromagnetischer und thermischer Probleme durch FEM unter Verwendung der ANSYS 10.0-Software [3-5] wurde das Simulationsmodell des Induktionserwärmungsprozesses zum Hartlöten entwickelt, das geometrische, physikalische sowie Anfangs- und Randbedingungen umfasst. Das Hauptziel der numerischen Simulation war es, die optimalen Parameter der Induktionserwärmung (Frequenz und Quellenstrom) zu definieren, um die erforderliche Temperaturverteilung in der Zone der Gelenkbildung zu erreichen.

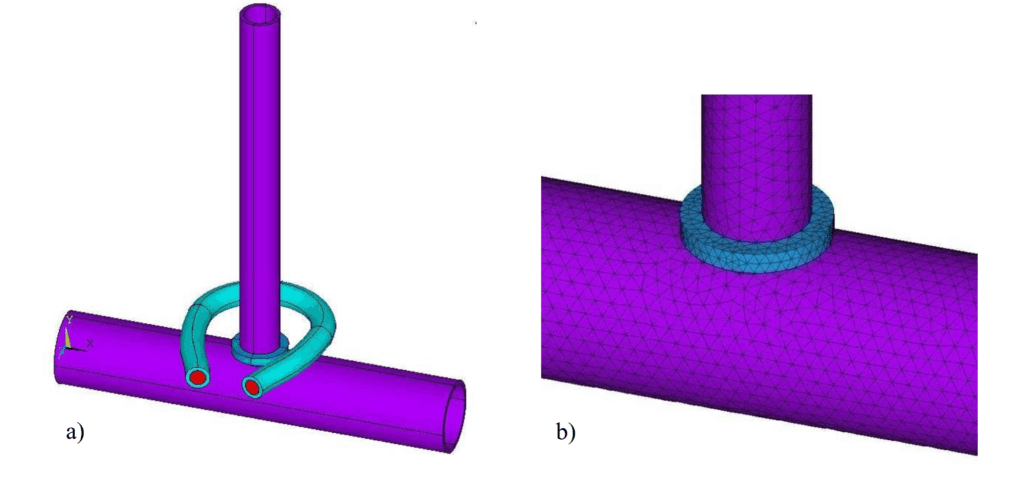

Das vorgeschlagene 3D-Modell (Abb. 2) für die elektromagnetische Analyse besteht aus dem Modell von Rohren, Hartlot, wassergekühlter Induktionsspule und Umgebungsluft (in Abb. 2 nicht dargestellt). Bei der thermischen Analyse wurden nur die Rohre und die Hartlotlegierung berücksichtigt. Ein Detail des Netzes, das aus den linearen Elementen mit 8 Knoten in der Zone der Gelenkbildung erzeugt wird, ist in Fig. 2b dargestellt.

Abb. 2 a) Geometrisches Modell für die elektromagnetische Analyse ohne Umgebungsluft und b) Detail des in der Zone der Fugenbildung erzeugten 3D-Netzes. Die Temperaturabhängigkeiten der elektrischen und thermischen Eigenschaften der AW 3000-Legierung und der Al 104-Hartlotlegierung wurden mit JMatPro erhalten Software [6]. Aus der Tatsache, dass die verwendeten Materialien nicht magnetisch sind, ergibt sich ihre relative Permeabilität µr = 1.

Die Anfangstemperatur der gelöteten Materialien betrug 20 ° C. Es wurden perfekte elektrische und thermische Kontakte an den Grenzflächen von Materialien angenommen. Die Frequenz des Quellenstroms in der Induktionsspule sollte 350 kHz betragen. Der Wert des Quellenstroms wurde aus dem Intervall von 600 A bis 700 A definiert. Die Kühlung der gelöteten Rohre durch freie Konvektion und Strahlung an die Luft mit einer Temperatur von 20 ° C wurde berücksichtigt. Der kombinierte Wärmeübergangskoeffizient in Abhängigkeit von der Oberflächentemperatur der gelöteten Teile wurde definiert. In Fig. 3 ist die Temperaturverteilung in gelöteten Bauteilen nach Erreichen der erforderlichen Temperaturen in der Verbindungszone für ausgewählte Werte der angelegten Quellenströme in gezeigt Induktionsheizspule. Die Zeit von 36 Sekunden bei einem Quellstrom von 600 A scheint ziemlich lang zu sein. Das schnelle Erhitzen bei Anlegen des Quellenstroms von 700 A kann für das Schmelzen der Al 104-Hartlotlegierung nicht ausreichen. Aus diesem Grund wird ein Quellenstrom von ungefähr 620 A bis 640 A empfohlen, der zu Lötzeiten von 25 bis 27.5 Sekunden führt.